- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:3C產品與航太零組件產業快速發展,CNC工具機剛性攻牙的技術應用更為廣泛,早期RTEX系統非伺服主軸控制架構受限於主軸迴路系統,加工時必須在精度與速度間做取捨,加工效率受到影響且刀具磨耗較大,導致成本增加,對於伺服控制架構相關的改善一直是產學界努力的目標,因而使CNC工具機控制器提供更多精密且高速的加工特性,近年來,剛性攻牙的製程朝向時間短、精度高且攻牙孔徑及螺紋須在標準公差內的趨勢前進,工研院CNC銑床控制器EtherCAT全數位控制系統具備主軸與伺服軸同步輸出控制命令之能力,因此本文將針對剛性攻牙同期控制技術作簡介,並分析交叉耦合控制架構。同時介紹工研院智機中心開發之人機繪圖軟體,配合伺服調機模式輔助同期控制增益之調整,提升加工效率及延長刀具使用壽命之應用進行說明與介紹。

Abstract:The rapid development of 3C products and aerospace components industry has driven the wide application of rigid tapping technology in CNC machine tools. The non-servo spindle control architecture of the early RTEX systems was limited by the spindle loop system, and a traded-off between accuracy and speed must be made during processing, and the cost will be increased due to poor machining efficiency and high tool wear. Therefore, the improvements related to the servo control architecture have always been the goal of the industry and academia, and the CNC tool controllers which can provide more precise and high-speed machining characteristics is capable to solve the above mentioned issues. In recent years, the development trend of rigid tapping process is moving towards short time, high precision, and the need for tap size diameter and thread to be within the standard tolerances. The ITRI developed EtherCAT, a full digital control system for CNC milling machine controllers has the capability to output control commands from both main axis and servo axis simultaneously, therefore, this article will introduce the synchronous rigid tapping control technology and analyze the cross-coupling control architecture. At the same time the application of the man-machine drawing software developed by ITRI's Intelligent Machinery Technology Center will also be introduced, which can be cooperated with the servo tuning mode to assist the adjustment of synchronous control gain to improve machining efficiency and prolong the service life of the tool.

關鍵詞:剛性攻牙、主從式控制、同期控制

Keywords:Rigid tapping, Master-slave control, Synchronous control

前言

內螺紋加工在機械部件製造為重要之程序,傳統浮動攻牙器的切削方式是無法預期絲攻與材料的動態特性,於較嚴苛的切削條件下恐造成刀刃磨損或斷刀,縮短刀具壽命,因此加工條件影響工件的製造品質與效能。剛性攻牙主要是轉速與進給與絲攻的螺距要匹配,本文利用同期控制方法以主軸旋轉搭配進給軸移動切削出螺紋,此控制方法大幅改善螺距精度,降低內螺紋損壞率,減少刀具磨耗問題,並提升絲攻使用壽命,可適用於多樣的切削材質與切削條件,其中剛性攻牙啄式循環切削的路徑重疊性高,對於主軸旋轉與伺服軸進給同期控制性能要求更高,因此剛性攻牙同期控制技術是工具機內螺紋加工發展的重要性能之一。

剛性攻牙同期控制架構

受到產業界廣泛應用的控制方法有零相位誤差補償及交叉耦合控制等;剛性攻牙主從式控制架構屬於循跡運動,亦即主軸與伺服軸的關係為一直線的系統架構,將主軸迴授位置做為伺服軸的輸入訊號,利用響應較快的伺服軸去追隨主軸的軌跡,當主軸運動受到干擾時,主軸的誤差無法即時修正,導致追隨軸在運動期間存在伺服落後及追隨誤差,該追隨誤差值理論上與Z軸的速度成正比,因此控制系統存在局限性,故零相位誤差補償方法可增強伺服軸的追隨能力,改善伺服追隨誤差問題,但零相位誤差補償其缺點則是前饋補償值為一固定數值,在加工條件改變或系統受到外界干擾時,若控制系統無適應性調整之能力去反應系統變化,須手動重新調整前饋補償值,使控制系統維持運動的精度,然而手動調適不僅耗費時間且需要有經驗的加工師傅才能完成。因此,本文將介紹剛性攻牙同期控制運動架構,使用交叉耦合控制方法主要是改善伺服落後並調節主軸與伺服軸的位置誤差去降低輪廓誤差目的,大幅提升剛性攻牙加工效率及螺紋的尺寸精度。透過工研院智機中心開發的繪圖軟體可繪製出主軸與伺服軸同期誤差曲線圖,更快速的了解控制器系統中主軸與伺服軸同期誤差情況。

1.剛性攻牙同期控制技術

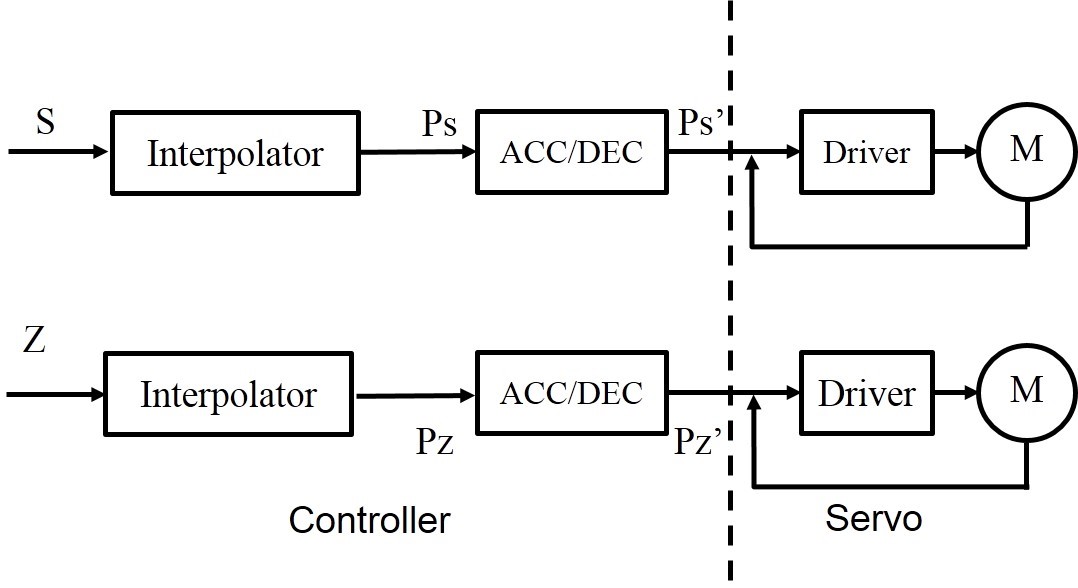

控制器中剛性攻牙同期控制可分為控制命令與控制迴路兩部分做介紹。執行G74/G84剛性攻牙時,主軸旋轉一圈所對應的Z軸進給量必須符合絲攻的螺距規範F/S=P,讓主軸旋轉與Z軸直線運動過程中要保持螺距相等的狀態,主軸的旋轉與Z軸進給不僅有速度控制,位置控制更為重要。控制命令須建立運動控制路徑規劃模組,在路徑規劃模組中,主軸與Z軸插值量是各別規劃,根據主軸轉速命令與Z軸的移動距離規劃出運動路徑後,則進行線性插值,使主軸與Z軸命令達成同步插值控制,則後加/減速也是各別獨立處理[1],如圖1所示,並以S Curve進行加減速曲線規劃,改善直線加減速Jerk極大的問題,使運動的速度曲線變化平緩,降低機台的振動,減少剛性攻牙過程中斷刀之問題。

圖1 後加減速架構

2.可變增益交叉耦合控制法則

控制迴路中本文使用Y.Koren [2]提出的可變增益交叉耦合控制方法,主要是不改變各軸運動控制迴路,而是將補償器套用於各軸控制迴路中,如圖2所示。目的並非改善各軸的追蹤誤差,而是要協調各軸的位置誤差消除兩軸之間的輪廓誤差,依照不同的軌跡形式調整輪廓誤差。根據各軸的位置響應建立即時的位置誤差運算模組,再經過位置誤差補償模組,而產生適當回授訊號,並分送至各軸進行補償,使各軸的動態響應能夠匹配,進而改善輪廓誤差。位置誤差運算模組中控制器不需修改各軸的運動控制架構,而是由各軸向位置命令與位置回授的誤差做位置閉迴路控制,位置誤差補償模組則是在各軸位置控制迴路上加上可變增益CxCy,可隨著不同的軌跡形式適度調整輪廓誤差增益值,再經PID控制法則將各軸所需要補償的誤差值,按比例關係分別補償到對應軸,此控制法則綜合考慮主軸與伺服軸參數不匹配以及運動過程中不協調等不穩定因素,因此,剛性攻牙同期控制架構會使用可變增益交叉耦合控制對各軸同期誤差有良好的抑制作用,實現速度控制高精度的目的。

回文章內容列表更完整的內容歡迎訂購 2022年11月號 (單篇費用:參考材化所定價)