- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:隨著國際情勢變化與疫情發展,近幾年國內工具機產業與加工製造業產值成長趨緩。在面對此困境時,國內業者勢必得配合智慧製造技術為其產品、製程進行優化與提高附加價值,以提升產業競爭力。因此本團隊量測主軸振動訊號並結合工具機控制器資訊開發加工監控與參數優化技術,利用邊緣運算蒐集工具機加工時的動態資訊建立特徵資料庫,提供使用者科學化的數據分析結果並協助優化其製程。本文將針對本技術以及過往實際應用案例進行討論,可供讀者於智慧製造技術領域參考。

Abstract:As international situations change and the pandemic develops, the value of domestic machine tool industry and manufacturing industry has slowed down in recent years. In the face of this predicament, domestic manufacturers must cooperate with smart manufacturing technology to optimize and improve the value of their products and processes, in order to enhance industrial competitiveness. Therefore, we measure the main spindle vibration signal and develop processing monitoring and parameter optimization technology by combining machine tool controller information. Using edge computing, we collect dynamic information of tool machine processing to establish a feature data base, providing users with scientific data analysis results and assisting in optimizing their process. This article discusses the technology and past practical application cases, which can be used as a reference for readers in the field of smart manufacturing technology.

關鍵詞:製程監控、製程優化、智慧製造

Keywords:Process monitoring, Process optimization, Smart manufacturing

前言

在未來應用情境中,透過物聯網(Internet of Things, IoT)技術服務平台蒐集用戶端資訊,將其資料解析、監控、診斷與篩選,藉由數位化資料融合真實和虛擬分析數據,提供生產端自主決策與品質優化高值化服務。唯有掌握高性價比的核心自主關鍵軟體技術,才能降低工具機業者跨入虛實整合系統之服務門檻,甚至直接衍生新創型態服務公司,直接支援工具機用戶加值應用服務。

此外,因應自行車、電動車、跑車輪圈等零組件樣式多款但需求量不多的高單價製造產業漸漸轉回國內生產,製造生產型態從過去大量生產的模式轉變為少量多樣與快速換線模式,發展具IoT通訊之國產高智能決策軟體,透過網路連結並蒐集大量實體加工數據資料,可做為建立虛擬控制及加工製程分析之大數據,確保未來投入實際加工前的製程穩定無誤,達到提供終端客戶更安全有效率與安全的加工品質,解決國內工具機業界受限於進口軟硬體的應用限制。以智慧製造將臺灣建構成為世界級的應用服務中心及工具機智能化加值軟體供應服務聚落,讓國內業界從硬體製造進入高附加價值的軟體、系統與服務[1]。

本文將介紹加工監控與參數優化技術,並透過過往的應用案例解釋本技術如何與終端使用者進行配合,提升其加工製程效率。此技術是由工研院智機中心所開發,透過蒐集加工當下的切削振動資訊並結合控制器資訊,並利用可視化介面將前述資訊顯示於畫面之中,可供使用者了解加工當下的情況,可取代以往利用人為經驗判斷。此外亦利用簡單的切削測試,提供加工參數建議列表,讓使用者根據其需求調整加工參數,有助於提升加工效率與良率。

加工監控與參數優化技術

隨著先進製造技術的發展,對切削加工的穩定性、可靠性提出更高的要求。在實際切削加工中,使用者相當注重切削加工之效率、精度、品質、穩定性與可靠性等,故於切削加工過程中及時了解切削狀況以及選取適當的切削參數對於提高加工精度及品質極為重要。切削加工製程中,通常需先進行產品打樣作業,且往往都以自身經驗例如利用肉眼觀看加工表面或用耳朵聆聽加工當下的聲音進行加工參數規劃。然而,隨著加工狀況愈加複雜與加工品質要求的提升,作業員僅憑經驗已無法有效調機或面對其它突發狀況,因而需花費許多時間進行參數與工法之測試,造成生產成本大幅提高。本節將介紹本團隊所開發之加工監控與參數優化技術[2]。

1.加工製程監控

本團隊透過安裝於工具機主軸鼻端之振動感測器以及工具機控制器,同步擷取加工當下的資訊建立數據資料庫,包含切削振動、加工轉速、加工進給、加工負載、刀尖點座標等。並且依需要顯示於使用者介面上,可透過科學化、數據化的資料讓使用者即時掌握加工狀況,快速了解加工是否發生異常。

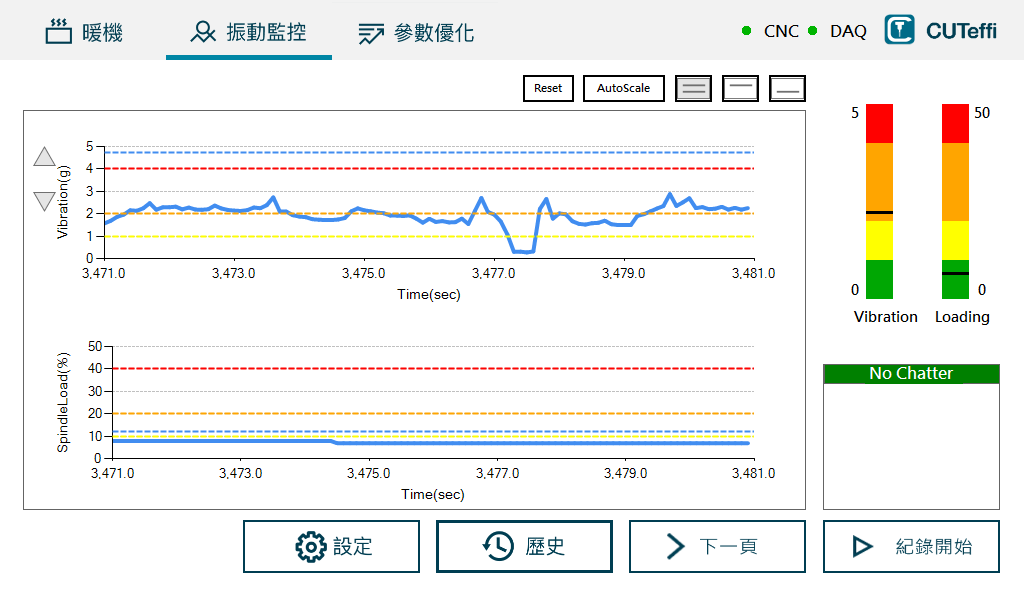

使用者可以利用圖1所顯示的包含加工振動與切削負載的資訊,了解加工當下的切削狀況,使用者可以依其需求設定加工振動管制線,當振動量超過管制區間時,意味著切削異常如刀具發生磨耗破損或該區域切削量過大等,使用者可以即刻決定是否停止切削加工以避免機台、刀具與工件的損壞。另外本技術亦包含可將加工過程紀錄功能,讓使用者可以完整了解該製程完整的加工資訊,可以快速尋找到加工振動異常區域,有利於進行加工製程規劃與調整,例如切削振動過大區域可能為轉角加工,需調整加工進給率以減少切削量來避免振動過大情況,或是切削振動過小可能為切削空刀的狀況,可以針對空刀進行切削路徑優化,減少無謂的移動時間。

圖1 加工監控示意圖

回文章內容列表更完整的內容歡迎訂購 2023年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出