- 回首頁

- 機械工業雜誌

- 歷史雜誌

金屬積層製造航太業創新應用及發展

作者 沈巧婷、林昱廷

刊登日期:2024/02/01

摘要:積層製造技術以其快速原型製造、高自由度客製化設計和多元材料使用的特性,成為了製造業的一大革新。不僅實現快速原型製造,產品強度與緻密度更超過傳統鑄造元件,使成品直接應用為功能性零組件,突破過去原型展示的用途,並在車業、工業、醫療等產業廣泛應用。本文將介紹全球航太及衛星產業快速發展,更帶動知名企業與研發單位投入,積極推動金屬積層製造技術航太的發展,並取得眾多成功的應用實績。

Abstract:Additive manufacturing, with its characteristics of rapid prototyping, high flexibility in customized design, and the utilization of a diverse range of materials, has emerged as a significant innovation in the manufacturing industry. It not only facilitates swift prototyping but also enables the production of components with superior strength and density compared to traditional casting methods. This allows the final products to be directly utilized as functional components rather than solely serving the purpose of prototype demonstration. This breakthrough extends beyond the previous purpose of prototype showcasing and finds widespread applications in industries such as automotive, industrial, and medical. This article will introduce the rapid global development of the aerospace and satellite industries, catalyzing significant investments from renowned companies and research units. These entities are actively driving the advancement of additive manufacturing technology in aerospace, resulting in numerous successful applications.

關鍵詞:積層製造、零組件、航太

Keywords:Additive manufacturing, Components, Aerospace

前言

積層製造以其快速原型製造、高自由度客製化設計以及多元材料的應用,重新定義了製造過程的可能性。傳統製造方式受到許多限制,而積層製造技術以其逐層堆疊的方式,能夠製造出更複雜、更精密的產品。與此同時,這項技術還大幅縮短了生產周期,為產業帶來了前所未有的效率提升。

本文將深入探討積層製造技術的最新趨勢以及其在航空、無人機和衛星這三個關鍵產業中的創新應用。透過這項技術的革新,期許未來製造業創新的發展,以及無窮的可能性。

積層製造技術趨勢

積層製造技術從最初的塑膠桌上型製造系統普及,推動了眾多文創業者的實踐與商品化。積層製造技術上的進步也由最初的塑膠打樣,逐漸演進至金屬直接成型。金屬積層製造技術實現了零組件一次成型,引領了新一波積層製造工業材料與應用的發展。金屬積層製造技術將不僅成為金屬加工中不可或缺的一環,更將引領整個產業邁向下一個世代。

1.七大積層製造技術

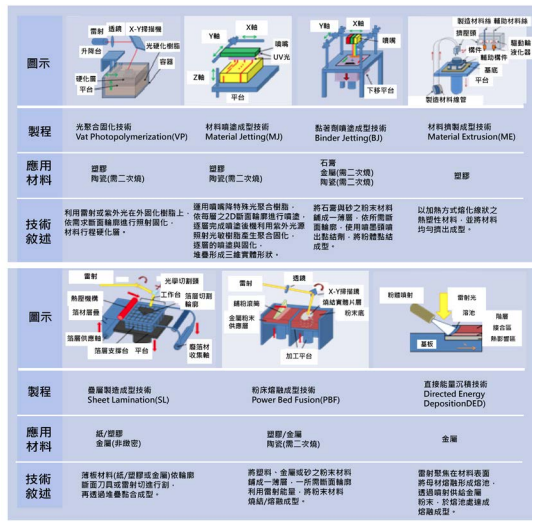

積層製造技術根據材料和成型方式的不同,被分為七種類別[1][2] ,其詳細定義以及技術說明如圖1所示。其中,金屬元件的製造方法有使用塑膠積層製造技術後再經過翻鑄或脫模鑄造。另外,也有黏著劑噴塗成型技術,其使用黏著劑將耐火砂粉末黏在一起,製造金屬元件,應用此技術以桌面金屬公司(Desktop Metal)和惠普公司(HP)較為知名。然而,這些間接成型的方法可能會受到燒結過程的影響,產生收縮變形,因此難以製造複雜的元件,限制了其應用的可能性。

相比之下,粉床熔融成型技術(Powder Bed Fusion)和雷射金屬沉積技術(Laser Metal Deposition)是能夠實現一次成型的金屬製造技術。這些技術製造的成品質量接近傳統塊材的緻密度,甚至在機械強度方面超越了傳統鑄造元件。因此,在工業應用上具有更高的價值。本文將重點介紹金屬一次成型的粉床熔融成型技術及其在航太產業的創新應用。

圖 1 七大積層製造技術

2.積層製造市場與應用趨勢

根據今年《Wohlers Report 2023》[3] 的報告指出,積層製造技術市場呈現強勁的成長勢頭。其顯示至去年為止,積層製造產品和服務的市場增長達18.3%。《Global Additive Manufacturing Market》市場報告[4]預測,積層製造市場的價值將在2027年達到440億美元以上,年增長率為21%。這一成長不僅源於全球市場的需求,還受到政府和研發機構的積極推動。特別是在疫情之後,積層製造技術在多個行業中獲得更廣泛的應用。這些成長主要的驅動因素之一是個人化醫療需求的增加,積層製造技術可用於客製化醫療工具和患者個人設備的設計。同時,航太業也經歷了強勁的復甦,汽車行業對輕型零部件的需求也不斷增長,這為積層製造技術提供了更多可能性。

3.金屬積層製造技術

粉床熔融成型技術和雷射金屬沉積技術均為一次成型金屬元件的加工技術。兩種技術皆透過雷射能量使金屬粉末熔融,隨後凝固成型。粉床熔融成型技術具有較佳的成品精度和表面粗糙度,並支援複雜形狀的成型。然而,其缺點在於成型尺寸必須與腔體尺寸相符,且必須從工作平台開始製造。相較之下,雷射金屬沉積技術具備直接成型大尺寸零件的能力,並可在三維曲面上進行覆蓋或修補。然而,其缺點在於設備成本較高,且尺寸精度和表面粗糙度較差。

粉床熔融成型技術源自於粉末燒結技術的演進,成為金屬積層製造技術中極為重要的一環。其發展過程由二次燒結進化至一次直接熔融成型,使得緻密度從早期的70 %增長至接近100 %。相對於傳統的金屬射出成型技術,其最大差異在於緻密度和強度的提升。目前經過直接熔融成型後的金屬成品,其緻密度接近100 %,機械強度甚至超越傳統的鑄造成型工件,並能直接製造具有功能性的工業用零組件。

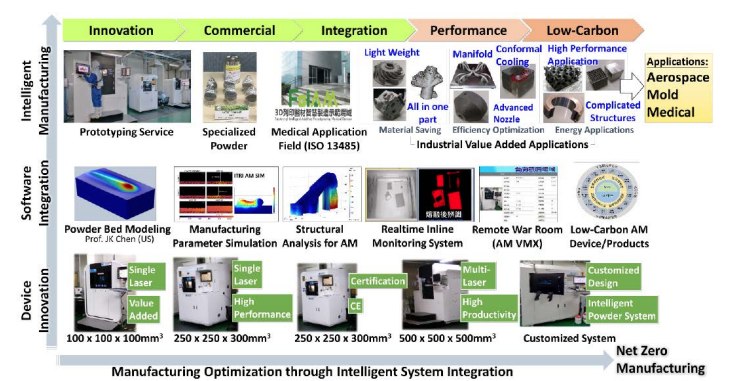

工研院首先投入金屬積層製造技術,自主研發積層製造專用粉末與製程設備,擁有臺灣最完整的設計、分析、製造與後處理經驗,也具備客製化粉末與設備的開發能量,如圖2所示。

圖2 工研院金屬積層製造能量

4.智慧監控積層製造工廠

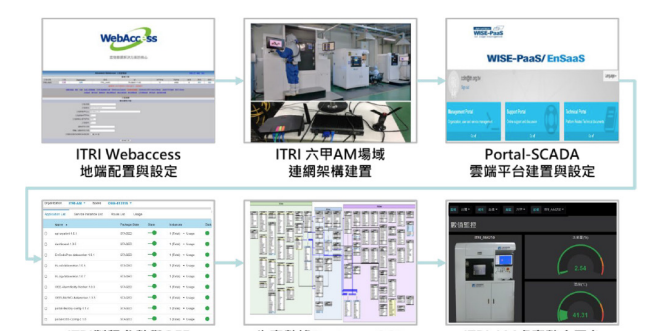

隨著技術成熟及各產業的應用,對於積層製造技術生產的品質、速度、安全及監控方面亦成為重要提升方向。於工研院南分院的金屬積層製造試量產工廠,具備參數監控補償虛實整合技術,並建置Portal- SCADA至專用雲平台。監控參數包含:氧氣濃度、氣場流速、溫度、壓力等生產數據,可遠端掌握即時數據以及生產稼動率,連網後遠端預警診斷可在10 秒內更新場內最新生產資訊,並具備的跨場域智慧監控能量,如圖3所示。即時的監控及判斷使製程更加安全穩定,並有效提升製作品質及使用效率。

圖3 工研院金屬積層製造虛實整合平台架構圖

回文章內容列表更完整的內容歡迎訂購 2024年02月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出