- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:本文主要測試與驗證碳化矽功率模組於電動車驅控器的應用,由於碳化矽驅控器具有高效率、高功率密度及小體積的特性,透過本次驗證,以呈現碳化矽驅控器於平台測試與實車上真實的結果,可有效提升電動車空間利用率及續航里程。本文依美國能源部頒佈逐年電動車動力驅控器的效能指標,驗證發展之高功率碳化矽驅控器於測試平台上,已達成驅控器最高效率>98% 及功率密度50kW/L。另以碳化矽驅控器整合式動力馬達匹配至電動商用車,進行之車輛組立與實車整合驗證。實車驗證內容包括一般功能測試與底盤動力計之車輛性能及能耗測試。車輛在底盤動力計測試結果顯示,車輛最大爬坡≧ 30%@1850 kg測試車重、最高車速≧ 110 km/h,符合車輛設定性能規格。與採用一般IGBT 驅控器的電動商用車相比,定速80 km/h 能耗改善率約6.4% 及歐洲駕駛週期測試規範(New European Driving Cycle - NEDC)行車型態能耗改善率約3.7%。

Abstract:This article mainly tests and verifies the application of silicon carbide (SiC) power module in electric vehicle drive applications. Since there are characteristics of high efficiency, high power density and small volume in a SiC inverter, this verification study presents the results of a SiC inverter in platform tests and a real vehicle,which can effectively improve the space utilization and cruising range of electric vehicles. In this article, based on the performance index of electric vehicle power drives issued by the US Department of Energy, it has been demonstrated that the developed high-power SiC inverter is with the highest efficiency > 98% and power density of 50kW/L on the test platform. In addition, the SiC inverter had been applied to drive an electric commercial vehicle. The vehicle verification content includes general function tests and vehicle performance and energy consumption tests. The test results of the vehicle in the chassis dynamometer show that the maximum climbing capability > 30% @ 1850 kg and the maximum speed is 115 km/h, which meets the vehicle performance specifications. Compared with electric commercial vehicles using general IGBT inverters, the energy consumption improvement rate of 80 km/h is about 6.4%, and NEDC mode is about 3.7%.

關鍵詞: 碳化矽、驅控器、電動車驗證

Keywords : Silicon carbide, Inverter, Electrical vehicle verification

前言

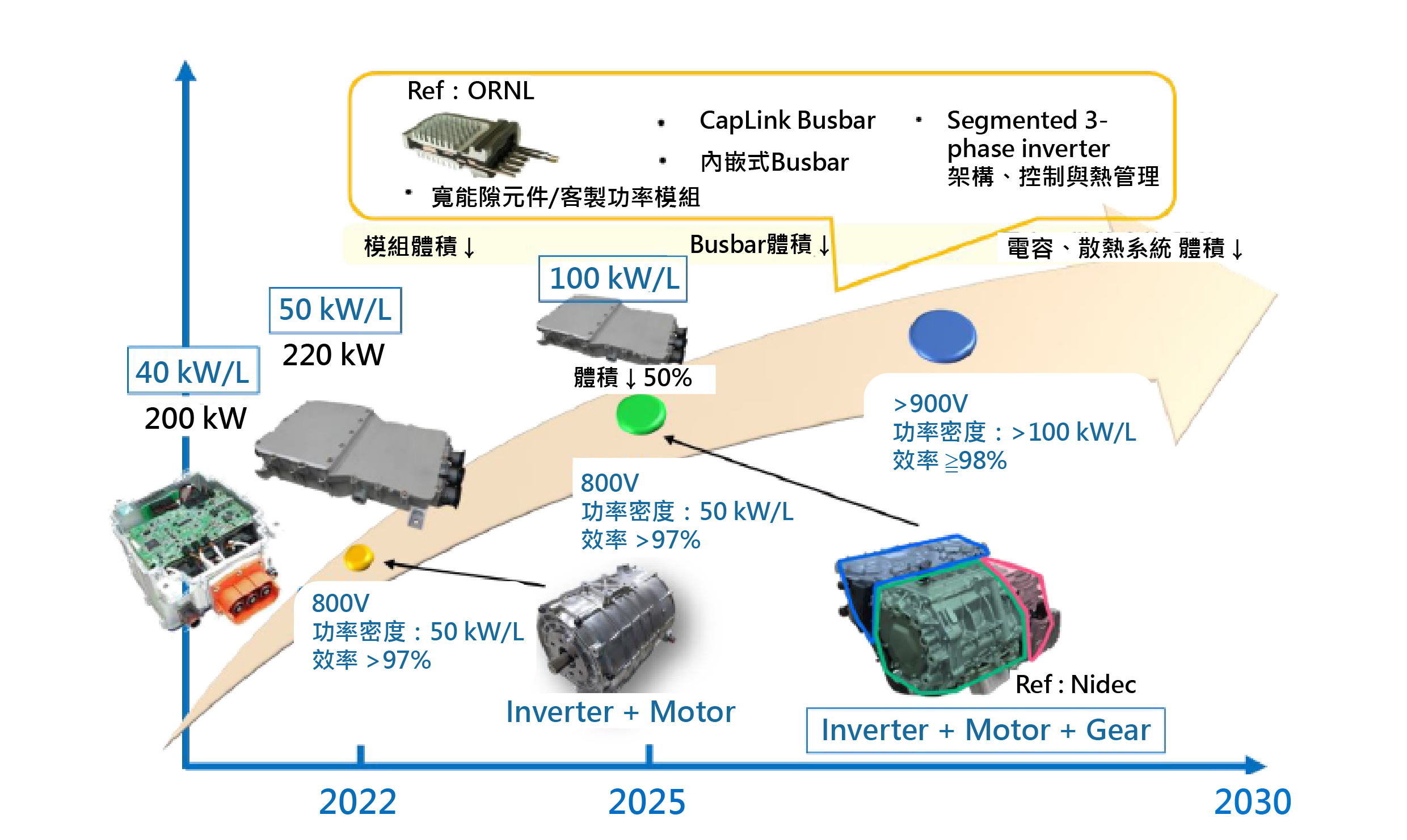

因應未來電動車小型輕量化、高效率、低成本需求,電動車電力系統中開關元件主要採用矽基元件,包括高壓端的Si-IGBT 及低壓端的Si-MOSFET 元件,也朝新一代寬能隙元件SiC 及GaN 應用發展,SiC 元件由於具有高壓特性,目前已開始取代Si-IGBT 元件在高電壓( ≧ 650V)應用,而低壓( ≦ 650V) 應用方面,也以GaN 元件取代Si-MOSFET。驅控器是電動車動力系統關鍵次系統,主要是將電池直流電轉為馬達三相交流電,負責控制馬達功率穩定輸出,避免過電壓及過電流造成危害。傳統EV/HEV 使用的功率元件是Si-IGBT 元件,由於對系統能耗、功率密度及效率的需求,開始朝向新一代寬能隙功率元件,SiC 功率元件具有高壓、高耐熱、低功耗及高切頻等優點 [1-2],非常適合應用於高電壓(>650V) 系統,尤其採用高壓例如800V 的電池系統,在相同續航力下,亦可節省電池成本 [3]。依據美國DOE 研究指出電動車驅控器發展趨勢來看,預估2025 年價格由2020 年的3.3$/kW降至達2.7 $/kW,功率密度由13.4 kW/L 提升至100 kW/L [4],最高效率將提升至98% 以上,可靠度達15 年壽命。因此驅控器在技術發展上將朝(1)低功耗寬能隙功率元件應用,由目前的Si-IGBT朝向SiC/GaN 及其他寬能隙材料(2) 功率模組封裝技術朝低雜散電感線路、模組提升散熱及耐熱性能、以及整合功能功率模組(3) 被動元件則朝最佳化DC 電容及材料性能,以提升系統功率密度及可靠度(4) 散熱結構朝液冷流道設計具高散熱效能及低流體壓降(5) 使用具有保護功能的ASIC 驅動元件,並提升感測元件整合應用(6) 功能安全設計的馬達控制線路,包括控制策略及演算法等發展。如圖1 所示為碳化矽驅控器發展路線圖,利用SiC 驅控器的高效率優勢,將有效提升電動車驅動效率,延長續航里程,高耐熱特性將可減輕散熱系統負擔及高切頻特性將可使驅控器小型輕量化[5]。綜整上述,本文將透過平台測試與實車驗證,呈現碳化矽驅控器的應用成果。

圖 1 碳化矽驅控器發展路線圖

碳化矽驅控器平台測試

本節將說明碳化矽驅控器的架構與各關鍵部件的相對擺放位置,並呈現完整碳化矽驅控器實體組立與測試平台照片,且透過於工研院內動力計測試實驗室進行碳化矽驅控器的輸出功率與效率性能曲線測試。

1.待測驅控器硬體架構

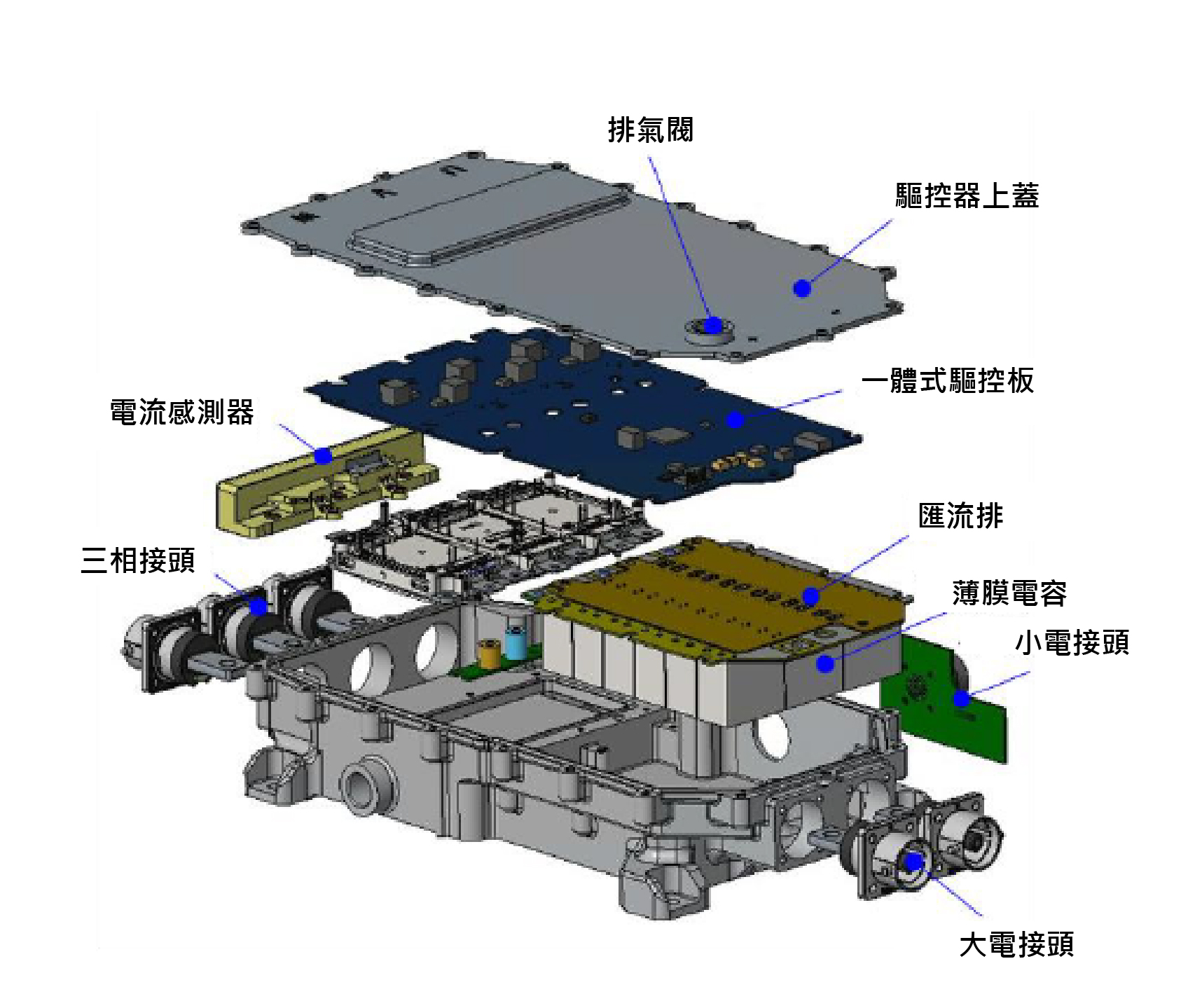

圖2所示為驅控器內部平面架構圖。圖中右側為直流高壓輸入接口,左側為三相交流輸出接口,驅控器右半部以佈置高壓薄膜電容為主,左半部以放置三相六臂之碳化矽功率模組,採用英飛凌市售模組,並於功率模組輸出至三相輸出接口間放置電流感測器,以量測電流作為閉迴路電流之控制用,三相交流電流控制即可達到馬達扭力控制之目的。圖中薄膜電容器以客製化電容並聯設計,並以大面積正負極電力匯流排連接,兩匯流排以越短距離越佳,可降低正負極電力線間產生之雜散電感效應,避免造成控制上的振盪 [6-7],因此圖2中之薄膜電容所用之電力極板需為客製化,以精算過後之長寬厚度等製作銅極板,並可於正負極板中夾入絕緣紙材,達到最短距離及最大的交疊面積。另方面一體式驅控板包含控制級及驅動級,高度平整化,以縮小體積,驅控器上蓋平整於驅控板之上,並設置有排氣閥以平衡驅控器內外之壓力差。驅控器下方於碳化矽功率模組下設置水冷系統,可有效帶走功率模組產生之熱能,避免驅控器過熱。圖3所示為實際碳化矽驅動器組立後之實體照。

圖2 碳化矽驅控器爆炸圖

圖 3 實際碳化矽驅動器

- 驅控器系統平台測試

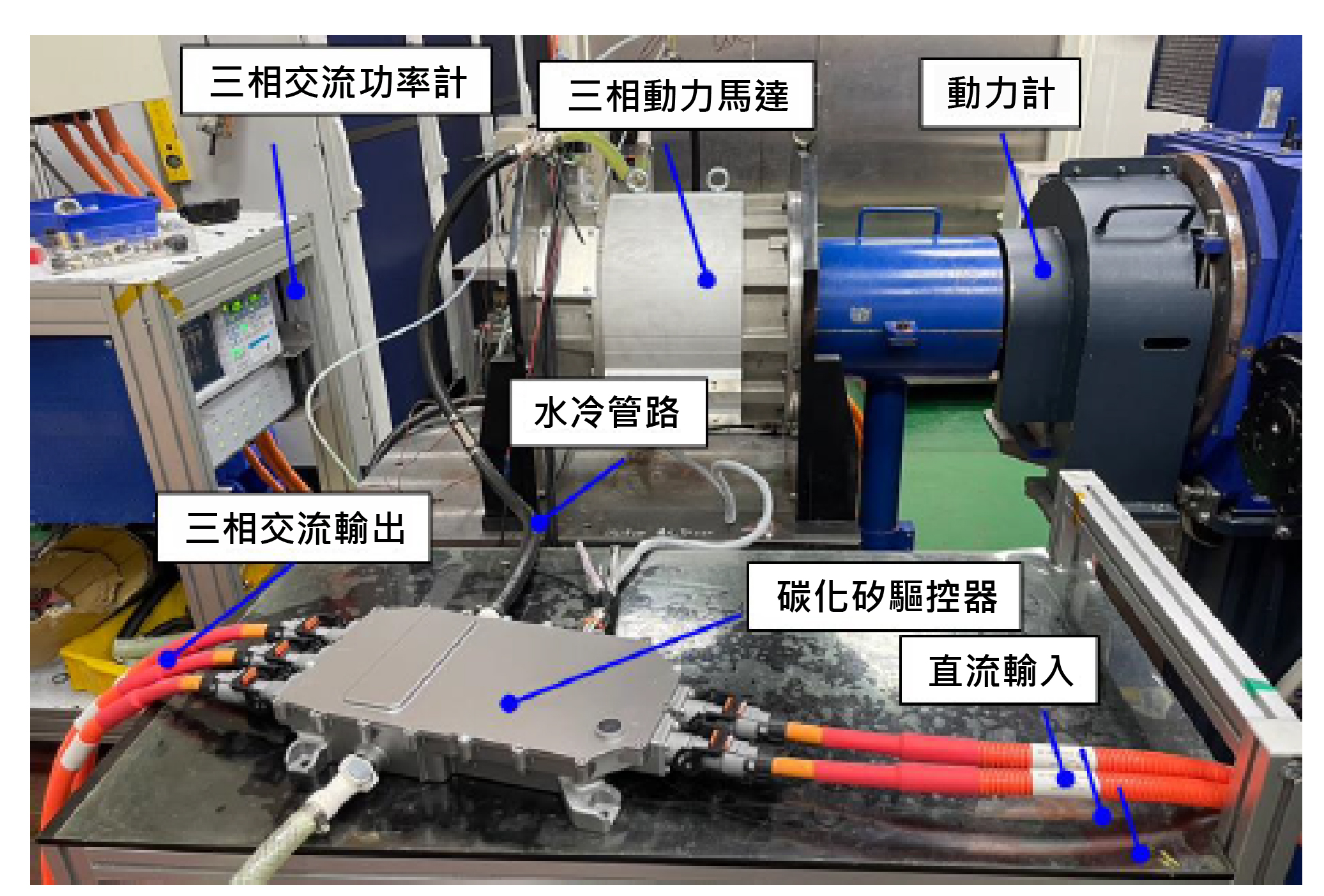

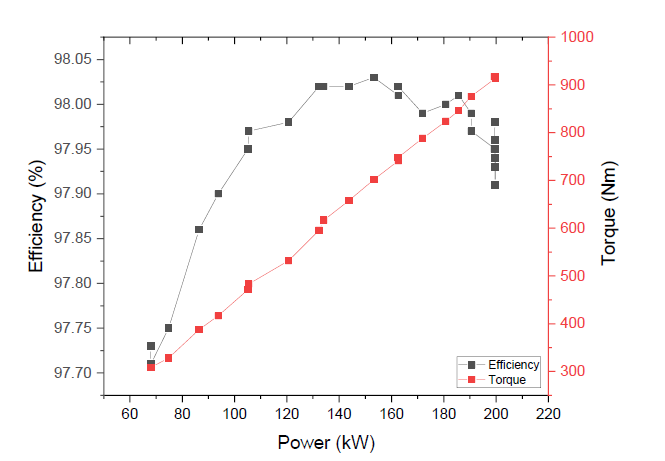

圖4為高壓碳化矽驅控器動力計平台測試架構,包含碳化矽驅控器、直流輸入(由高壓直流電源供應器提供)、三相交流輸出連接至三相動力馬達,並透過連軸器與動力計相接,驅動中由三相交流功率計即時紀錄電壓、電流、功率及功因等資訊,另透過水冷系統由驅控器先散熱再送至馬達後,循環回到熱交換器。本文測試採用直流800 V操作,使驅控器操作瓦數能達到200 kW,透過驅控器關鍵元件最佳化設計,使驅控器整合體積為4 L,功率密度達到50 kW/L,於130 kW~160 kW驅控器效率>98%,即便是在較低功率區例如60 kW時,效率皆能維持97.7 %,代表碳化矽驅控器具有寬域的高效率操作區間,如圖5所示為碳化矽驅動器於平台測試之性能曲線。

圖 4. 碳化矽驅動器測試平台架構

圖 5 碳化矽驅動器測試平台性能

更完整的內容歡迎訂購 2023年04月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出