- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:近年來全球主要封測廠積極投入先進封裝技術,其中扇出型封裝更被視為最具成長潛力市場;而扇出型封裝技術主要在於重佈線層與通孔串接技術能力整合。本文主要介紹雷射微加工技術在重佈線層製程中的應用;包含雷射鑽孔技術與雷射線路修補技術。雷射鑽孔機採用紫外雷射,適用於 10-50 μm 的微鑽孔應用;若再搭配聲波折光器,則可大幅提升鑽孔效率並避免底部金屬損傷。雷射線路修補技術利用高倍率同軸視覺輔助系統,可修補重佈線製程之光阻與金屬線路圖案,修補線寬度達到 1 μm 以內。

Abstract:In recent years, the world's major packaging and testing factories have actively invested in

advanced packaging technology, among which fan-out wafer/panel level packaging (FOWLP and PLP) that

based on thin film redistribution layer (RDL) is regarded as the market with the greatest growth potential in the

microelectronics industry, because RDL in FOWLP and PLP provides the possibility of heterogeneous integration

and miniaturization. This article mainly introduces the application of laser micro machining in the RDL process,

including laser drilling of micro via and laser repair of RDL line pattern. Laser drilling machine with UV laser

is suitable for via size ranging 10~50 μm in diameter, and the UV laser machine with acoustic optical diffraction

(AOD) can greatly improve drilling efficiency and avoid bottom metal damage. By using the laser repair system

with high magnification objective and co-axial machine vision module, the accuracy and cutting width of RDL

line pattern repair under 1 μm can be achieved.

關鍵詞:重佈線層、雷射鑽孔、雷射線路修補

Keywords:RDL, Laser drilling, Laser line repair

前言

扇出型晶圓級封裝 (Fan-out Wafer Level Package, FOWLP) 技術由英飛凌在 2001 年提出[1],並陸續發表相關文獻實證其技術其在產線可行性與可靠性 [2-3]。FOWLP 是從裸晶的端點上,在重佈線層 (Redistribution Layer, RDL) 作出接合端點與所需電路,直接封裝;因此不再需要封裝載板、不用凸塊 (bump) 與打線,具薄型化、高效能與低成本優勢而成為先進封裝主流。藉由

重佈線層可作多種功能晶圓封裝,達成電子設備多功且微小化更確立此技術在應用市場的重要性;而為了得到更好的生產效率,扇出型面板級封裝 (Fan-out Panel Level Package, FOPLP) 技術也逐漸成下一步發展重點 [4]。無論是 FOWLP 或是FOPLP,皆是藉由重佈線層與上下導通孔將不同功能的晶片與被動元件以垂直或水平連通。

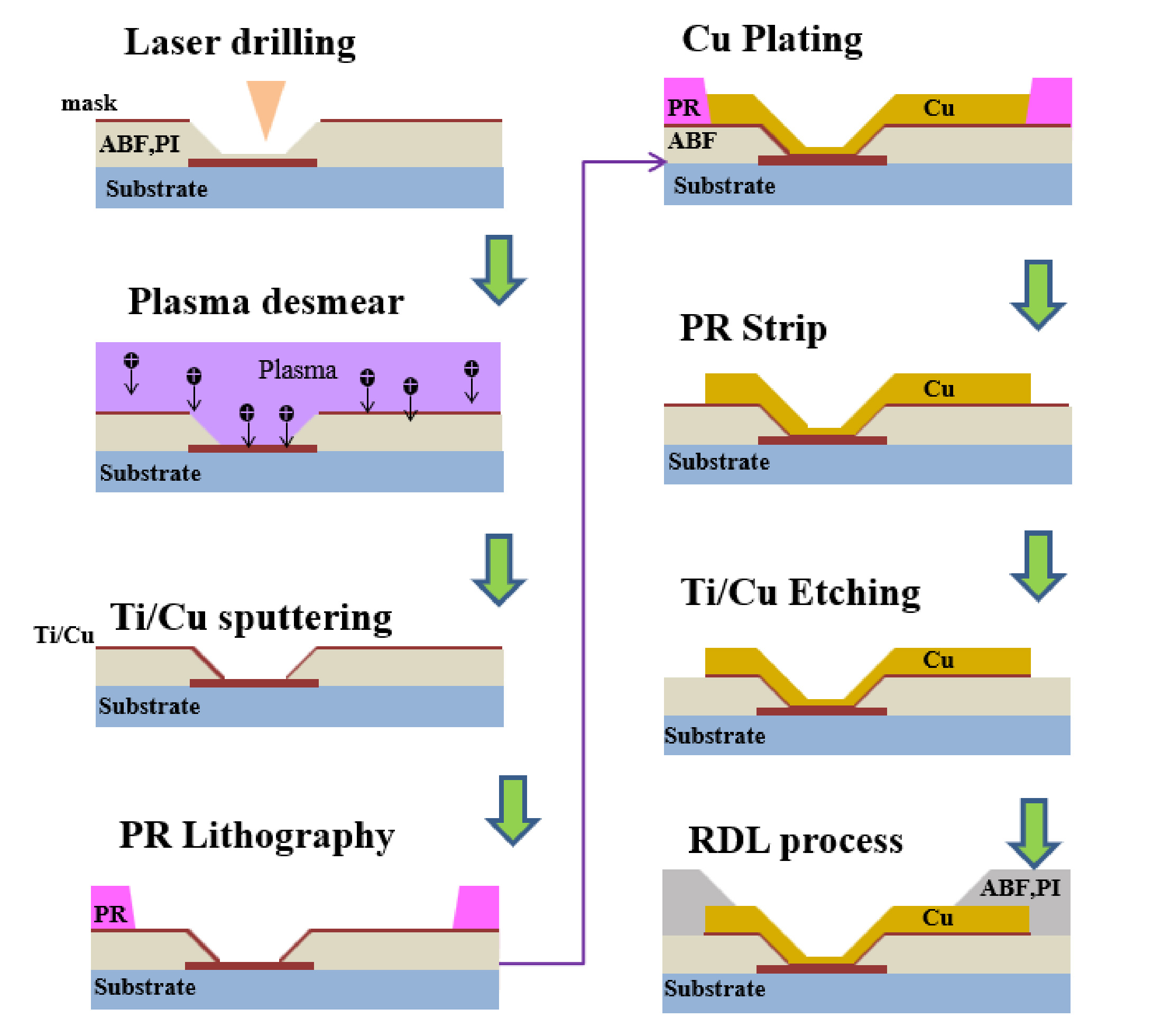

重佈線層的基本製程如圖 1 所示。在基材(substrate) 貼附介電層 (dielectric layer) 後,第一步驟就是鑽孔製程,接續清除孔底殘材(desmear)[4]。清除殘材的部分可分為濕式化學清潔 (chemicaldesmear) 與乾式電漿清潔 (plasma desmear)。第三步驟是濺鍍種子層 (seed layer),通常採用鈦銅合金。第四步驟是光阻塗佈或貼附並以曝光蝕刻方式將所需要重佈線層線路圖案的光阻移除。第五步驟則是以電鍍銅完成電路圖案製作。第六與第七步驟分別剝除非電路圖案之光阻與金屬種子層。至此完成單層重佈線層製作;重佈線層若為多層結構,則可再貼附介電層後,重複上述步驟,完成多層重佈線層製作。

本文主要介紹雷射微加工技術在重佈線層製程之應用,包含雷射微鑽孔技術與雷射線路修補技術。雷射鑽孔目前的主流為 CO2 雷射鑽孔機;因應孔徑微小化需求,UV 雷射鑽孔機技術也越來越被關注。雷射線路修補技術則分為光阻線路與

金屬線路圖案修補。

雷射微鑽孔

自 2010 年蘋果推出 iPhone 智慧手機,採用多層高密度載板製程後,帶動了雷射鑽孔機台的高速發展。雷射鑽孔以 9.4 或 10.6 μm CO2 中紅外光雷射與 UV 紫外光雷射最為普遍。因介電材料對 10.6 μm 具有高吸收率,且底部金屬對此波段為高反射率;因此,CO2 雷射可採用高能量加工,可高效率地完成鑽孔。此外 CO2 雷射經過多年的發展,穩定性與成本亦具優勢,因此 CO2 雷射為雷射鑽孔設備首選。近年來,因為高密度載板技術持續發展,線寬 / 間隔比與孔徑分別小於 10 μm/10 μm 與 50 μm 的需求已逐漸增加。CO2 雷射因波長較長,鑽孔孔徑極限約為 50 μm。孔徑小於50 μm 之產品則以短波長雷射鑽孔機為主;其中

UV(Ultra-violet) 波段雷射可因應各類介電材料,因此 50 μm 以下微鑽孔機大多採用 UV 雷射。雷射鑽孔機的基本光學架構如圖 2 所示,雷射光束自雷射源出光後,會先經過收擴束光學鏡組 (beam expander),再以光圈控制雷射光束口徑後進入掃描振鏡 (scanner),最後經由聚焦場鏡 (f-θlens) 將雷射聚焦於加工件表面。掃描振鏡需置於聚焦場鏡背焦位置,以使雷射在加工件表面有最大均勻掃瞄範圍。

圖 1 重佈線層製程 (RDL first)

更完整的內容歡迎訂購 2023年02月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出