- 回首頁

- 機械工業雜誌

- 當期雜誌

工具機主系統及周邊系統節能技術發展趨勢

作者 羅世杰、許晉謀、林思嘉

刊登日期:2023/03/01

摘要:全球暖化是現今世界面臨的一個重要環境議題,本文將探索了解工具機的節能技術發展情況,包含主系統及周邊系統模組的節能技術,以掌握現有相關技術與未來的發展趨勢,提供產業的技術發展方向。

Abstract:Global warming is an important environmental issue facing the world today. This article explores and understands the development of energy-saving technology for machine tools, including that of the main system and peripheral system modules, so as to grasp the existing related technologies and future development trends, and to provide industry direction of technological development.

關鍵詞:節能、工具機、主系統、周邊系統

Keywords:Energy-saving, Machine tool, Main system, Peripheral system

前言

2022年7月國際貨幣基金組織(IMF)下修全球國內生產毛額(GDP)成長預測至3.6% 且對2023年全球GDP成長預測由3.8%下修至3.6%,美國、中國、歐洲三大經濟體同時出現成長放緩跡象,許多國家深受通貨膨脹影響,歐美升息欲抵抗通膨,加上2月開打的烏俄戰爭未歇、疫情持續發酵,讓全球經濟景氣復甦增添更多變數,對出口導向的臺灣來說,將產生相當程度的影響。

巴黎協定是於2015年所通過的氣候協議,期望能降低全球暖化的趨勢,加上在各國減碳政策推動下,促使加速全球在2050年能達到淨零碳排的目標,因此近幾年全球掀起一股淨零碳排風潮,2021年7月歐盟公布碳邊境調整機制(CBAM)與2023年啟動碳邊境調整機制,2026年開始課徵關稅,碳稅的徵收也是未來各國減碳的重要經濟手段,國家發展委員會也在2022年3月提出「臺灣2050淨零排放路徑」,規劃我國至2050年前的淨零軌跡與行動路徑,促進關鍵領域的技術、研究與創新,引導產業綠色轉型。

本文探討目前節能技術發展,透過國外目前技術案例概述工具機主系統及周邊系統的節能技術,未來能藉由法人、學校及產業間的共同合作,加強對節能技術的深根,以提升產業競爭力。

工具機主結構及周邊系統節能技術

工具機設備依能耗可區分為兩大類:1.主系統:例如主軸、旋轉軸及進給系統等動力源,能耗主要受切削功率影響,因此節能技術是以提升加工效率來縮短時間,達到降低能耗的方法。2.周邊系統:例如空壓、油壓、冷卻機及切削液等動力源,不受切削功率的影響,但其功率的消耗與製程時間成正比,因此周邊系統的節能技術即為縮短周邊系統的運轉時間。

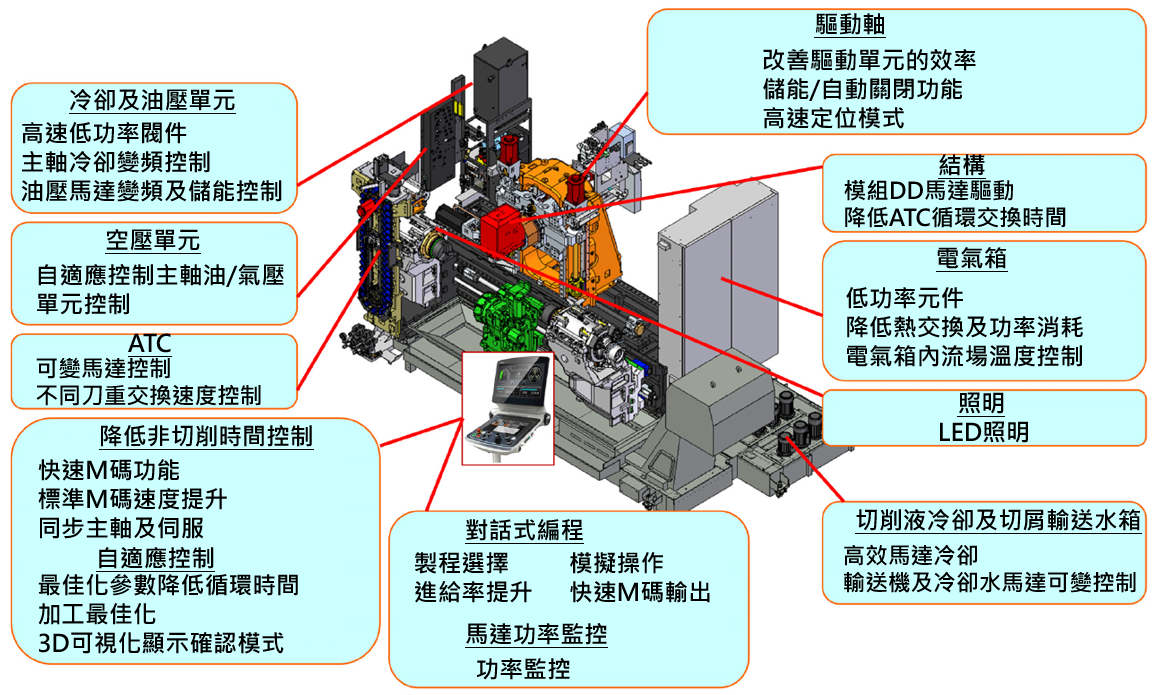

圖1所示為DMG MORI所提出降低能耗的方法架構,透過切削條件優化及控制功能2種面向,提高機台加工效率及能源使用率[1]。

透過切削條件優化進行節能適當的調整切削條件如轉速、進給速度或切深等,例如當提高主軸轉速並且提高進給率可有效地縮短加工時間,進而達到節省能源消耗之目的,目前有許多研究皆針對工具機加工的碳排進行建模,並給予適當的邊界條件設定,以找到同時能夠保有品質以及加工率下最佳的加工參數設置。

圖1 降低能耗的方法架構

資來來源: Int. J. of Automation Technology 工研院智機中心重製

透過控制的手段也可以降低能源消耗,如降低運轉週期、功率控制以及停機時間管理等都會影響到機台之能耗,部分能源在主軸或者進給軸的加減速或定位當中消耗掉,若透過將主軸加減速搭配進給軸的快速移動同步進行,則有機會將能源消耗降低10%。

一般工具機在待機狀態也會持續地耗能,根據DMG MORI統計並監控10,000台工具機當中平均上電時間為268時/月,而平均運轉的時間僅有150時/月,相當於有118小時的時間為待機狀態,當機台處於停止狀態,則表示不需要冷卻機、捲屑機、伺服馬達或者顯示螢幕等持續運作,即可透過控制的方式,將待機過程中不需使用之設備關閉電源,根據不同的機型則有不一樣之效果。

冷卻系統與液壓單元為工具機節能之關鍵周邊設備,過去已有許多學者在這上面進行研究,例如透過數值方式將冷卻系統的能耗可視化進行監控,Moria等人[2]利用壓縮機變頻器結合ON-OFF控制方式,能在精度允許的條件下有效的降低能源的損耗,工研院智機中心過去執行結構熱穩定技術,利用外循環冷卻變頻馬達可變流量及溫度的控制,改善熱穩定時間以減少暖機時間縮短加工時間。

液壓系統透過變頻器將能源使用效率最佳化或以蓄壓器的儲能效果進行節能,國際油壓系統廠HYDAC採用間接式的工作循環結合插式閥零洩漏的方式達到最大的節能效果,且此系統體積相較於傳統油壓系統小。

DMG MORI 監控在24小時運轉的機台當中,冷卻機所消耗的能源佔總耗能中的60%,因此透過壓力感測器進行壓力訊號回饋以變頻的方式調整冷卻液的壓力,以此切削為例,鋁材的深孔加工往往需要高壓冷卻切削液進行降溫,帶走切屑的同時也帶走因切削所產生的熱能,而常見的冷卻系統規格為5.5 kW以及7 MPa,DMG MORI透過實際加工試驗,並以切削動力計進行動態切削力的量測,加工目標為長64 mm直徑3.2 mm的孔,加工條件設定主軸轉速8000 rpm進給率為0.2 mm/rev,分別使用三種壓力條件進行冷卻潤滑,(1) 1.5 MPa、(2) 3.5 MPa、(3) 6.5 MPa,實際切削所測得的結果分別為,(1) 192N、(2) 165N、(3) 192N,其中(1)是由於切削殘留阻塞,(3)則是因為壓力過大導致切削負荷增加,因此(2)為相對較佳的切削條件設置,如此一來即可將原本5.5 kW之泵降至3.7 kW,且切削冷卻壓力可以透過變頻器根據壓力回授訊號降至4 MPa,即可有效降低能源消耗37%。

更完整的內容歡迎訂購 2023年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出