- 回首頁

- 機械工業雜誌

- 當期雜誌

摘要:淨零碳排來勢洶洶,工具機廠已深刻感受來自客戶的壓力,現階段客戶不僅考量產品價格和效率,亦考慮能耗表現,因此工具機節能模組,將成為下一個十年的競爭利器。據工具機廠統計,工具機液壓系統占整機能耗50%以上,一般而言工具機啟動後,液壓系統即開始運作,而無論工具機是否作動,皆持續的運轉,即使透過變頻系統改善,頻繁的加減速仍導致馬達電力負載瞬間變動,能耗仍舊是居高不下,因此本文將開發創新智慧節能液壓系統,透過機台加工程式智慧學習並自動判斷、控制液壓系統馬達轉速,並智慧排程馬達休眠最低轉時序,以達到節能目的。

Abstract:The rising demand for net-zero carbon emissions has profoundly impacted machine tool factories, driven by heightened customer expectations. In the current landscape, customers not only prioritize product pricing and efficiency but also consider energy consumption performance. Consequently, energy-saving modules for machine tools are poised to become a key competitive advantage in the next decade. According to factory statistics, hydraulic systems in machine tools account for over 50% of total energy consumption. Typically, upon machine tool activation, the hydraulic system starts operating and continues running regardless of the machine tool's motion status. Despite attempts to improve efficiency through variable frequency systems, frequent acceleration and deceleration still result in momentary motor power load fluctuations, keeping energy consumption persistently high. This article aims to address this challenge by developing an innovative smart energy-saving hydraulic system. Leveraging intelligent learning from machine processing programs, the system autonomously assesses and controls the hydraulic system motor speed. It intelligently schedules the motor sleep mode to achieve the lowest energy consumption sequence. The goal is to contribute to energy efficiency in machine tools.

關鍵詞:智慧節能、液壓系統、工具機

Keywords:Smart energy-saving, Hydraulic system, Machine tools

前言

根據國際能源總署IEA (International Energy Agency) 2021年提出「全球能源部門2050淨零排放路徑」報告指出,至2030年減碳貢獻主要來自目前市場上已有的技術,但至2050年將近一半減量是來自目前仍僅在示範或原型階段技術。亦即要達到2050 淨零排放,對每個國家都是嚴峻的挑戰,所需創新科技多數仍在研發中,這正是臺灣的機會與優勢所在。我國製造業實力堅強,具健全的科技及供應鏈,可參考國際減碳路徑,找出臺灣具有基礎或潛力的新興科技,透過加強研發引導產業綠色轉型,帶動新一波經濟成長的動能。

汽車產業為高排放的重工業之一,汽車的製造及使用占全球溫室氣體排放約10%。隨著人口和中產階級的增加,預估到2030年,全球的運輸需求將成長70%。若依線性經濟進行估測,2030年汽車數量和碳排放量都將成長70%,因此汽車生產與使用所產生的碳排放為迫切需要解決之問題。在法規要求及消費者需求改變的推力下,國際品牌車廠紛紛宣示淨零目標,規劃推出淨零碳排車款,使汽車產業邁向更綠色、更乾淨的未來,其目標包含2025年達成減碳50%、2040年至2050年間達成淨零碳排之目標。為達成此目標,國際車廠已要求供應鏈進行減碳,然而汽車相關零件之生產占臺灣工具機加工產業產值約40%,未來受供應鏈規範,勢必也會被設定減碳目標;因此,工具機廠已陸續投入節能技術之研究,從工具機設計、生產、使用到報廢的生命週期,布局碳足跡與節能相關技術。

全球工具機大廠DMG MORI在減碳行動上不遺餘力,已成為全球首批具備「產品碳中和」的工具機廠,主要包含綠色工具機、綠色模式與綠色技術三大策略達成淨零碳排;在節能技術方面,DMG MORI將節能技術分為十大部分,在前期研究中,本團隊已掌握三大部分節能技術

‧主軸驅動器技術:透過高響應SiC主軸驅動器技術,可節能70%。

‧結構輕量化技術:透過拓樸最佳化與複合材料技術,可有效將結構輕量化並維持剛性,降低能耗。

‧冷卻機調控技術:透過工具機數位預估技術估測熱變位狀態,並依估測結果進行冷卻機線上調變,達節能50%。

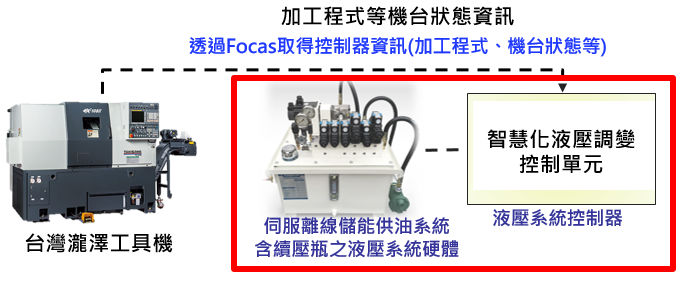

在其餘零組件之能耗方面,以液壓系統耗能最高,國內外許多工具機廠亦以此部分作為優先導入節能技術之目標,如日本OKUMA提出變頻保壓油壓機能:透過伺服控制並監控,根據液壓力系統的實際狀態與需求決定馬達是否作動,達成最大限度降低不必要的馬達增壓操作,相較於傳統液壓系統可節能69%;德國HYDAC利用插式閥技術避免洩漏,並可搭配蓄壓瓶進行蓄壓,保持壓力穩定供給,達成降低能源損耗40%。由國際大廠之發展趨勢可知,為達成工具機淨零碳排之目標,節能液壓系統之開發為工具機節能之必要發展項目。本文將開發低能耗高效率之節能液壓系統與智慧機台能耗管理方案,導入儲能技術及智慧化伺服控制,有效的供給配置能源與降低液壓系統能耗,提供綠色轉型下的Total Solution。此節能液壓系統主要包含兩技術項,分述如下,如圖1所示。

圖1 低能耗高效率之節能系統

‧智慧化調變技術:藉由解析馬達運轉進行系統自主決策,智慧化排程運轉,並以智慧化控制調整馬達PID參數,隨負載變化控制供油馬達轉速,省去不必要之作動,達到最佳能源配置,和傳統使用定轉速變流量調控方式相比節能達70%以上。

‧伺服供油系統:透過伺服驅動馬達的轉速回授訊號控制轉速,且透過儲能裝置將壓力在非使用區間狀態下先予以儲存,避免持續運轉之浪費,與變頻方式相比可節能達51%以上。

更完整的內容歡迎訂購 2024年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出