- 回首頁

- 機械脈動

- 專家觀點

專家觀點

觸控薄膜檢測設備 2019/07/12

李家同/清華大學榮譽教授

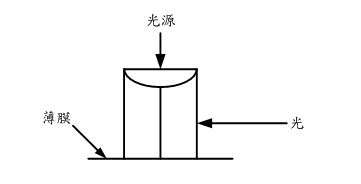

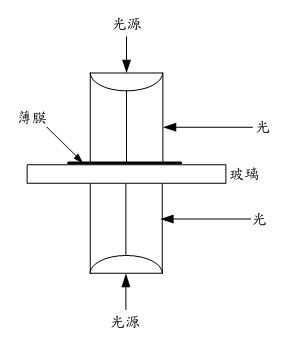

我們日常生活中常常要用到觸控薄膜,這種薄膜當然在出廠以前需要經過一次檢測,我今天要介紹的檢測設備是利用光學的,圖一就是這個檢測設備光學部分的示意圖。

圖一

希望大家知道,這僅僅是示意圖,真正的光學部分要比圖中的複雜得多。

要做好一個自動化檢驗設備,不能用人工的方法。各位今天可以看到設備中送件的部分,就要非常小心地設計。

首先,我們知道薄膜是非常脆弱的,如果處理不當,薄膜是會被損壞的。當初將薄膜送進來時,是一疊一疊送的,每一疊有100片,檢驗的時候只檢驗一片,所以如何從疊中取出一片,乃是要非常小心的。這家公司用的是真空吸取,這種利用真空吸盤的方法乃是最安全的,不會損壞薄膜。

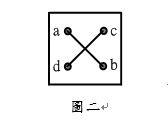

但是薄膜有帶靜電,因此可能一下子吸到了兩片,所以工程師又設計了一種方法,請看圖二。

圖二

圖二中,abcd都是真空吸盤,吸盤後段是筆形氣缸可做Z軸的上下移動,ab是一組,cd是另外一組。假設ab現在氣缸在上位,則cd氣缸在下位,。藉由兩組氣缸上下交錯移動數次以後,就只剩下一片薄膜了,不會有兩片薄膜黏在一起。當然,這架檢驗設備有一個感測器可以確保只有一片薄膜受到光學檢驗。

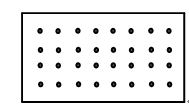

薄膜有一個問題,它不像玻璃,玻璃永遠是很平的,可是薄膜很軟,可以想見的是,它會有的地方翹起來,當然也有的地方低了下去。這種情形一定要克服,我們的檢驗設備做到了這一點,請看圖三。

圖三

圖三中的點是真空孔,這些真空孔使得薄膜非常之平。當然也會有檢測器看薄膜是否已經完全平滑了。

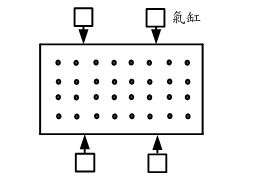

薄膜在被光學檢驗的時候,必須被準確地定位,否則檢驗就沒有意義了。要做這一點,請看圖四。

圖四

圖四中可以看到薄膜的旁邊有氣缸,氣缸受到氣體的壓力就會向前移動,我們當然要預先決定需要移動多少位置。氣缸是很精密的零組件,所以一旦移動以後,薄膜就會被定位,然後可以送到光源下接受檢驗。檢驗完畢以後,又用類似的方法將薄膜送到另外一個位置。這都是用機械手臂完成的。

還有一個問題,那就是薄膜正面和反面都必須接受檢驗,請看圖五。

圖五

因為要在薄膜的反面也有光學系統,薄膜必須被放在一塊玻璃上。麻煩就是這塊玻璃絕對不能是普通玻璃,必須沒有雜質,也是這家公司向台灣玻璃廠商訂做的玻璃。我們需要玻璃有吸力,使得玻璃可以吸住薄膜,如此薄膜在被檢測的時候也是會非常平滑的。請看圖六。

圖六

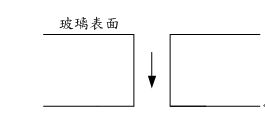

這種客製化的玻璃上,有很多真空小孔,每個小孔的直徑是1mm。氣流可以從小孔中流出,如圖七所示。

圖七

所以我們用了兩片玻璃,上下各一。圖七中沒有畫出真空小孔,但是氣流當然是從小孔中流動的。工廠裡當然要有抽真空的設備,才能使用這個檢驗器。

我所畫的圖全都是示意圖,真正的設備並不是這麼簡單的。

年輕人千萬不要以為任何工程上的成就是很容易的,在大學裡,我們頂多學會如何利用光學檢驗薄膜,可是真正的檢驗器絕對不是用人工將薄膜送到一片板上去的,這種做法使得光學檢驗不可能有效。生產薄膜的工廠一定要使這個檢驗器和生產設備是能夠連結的,也就是說,生產的薄膜是要直接不經過人工而送到這架光學檢驗器,所以自動化是一定要做的。

但是自動化也不是簡單的事,每一種自動化都是客製化的。薄膜輸送的自動化就要注意到薄膜的特殊性質,比方說,它很軟而且兩片可能黏在一起。最後放到玻璃上時,也要保證薄膜在玻璃上是絕對平滑的。這些都是需要工程師很小心地設計。

一個國家的科技如果發達,應該能夠設計特別而精密的設備,從這個例子,可以看出我國已經往發展設備的方向前進。我們一方面感謝有這麼多好的工程師在默默地努力工作,也希望工程師能夠一直設法設計出越來越精密的設備。