- 回首頁

- 機械工業雜誌

摘要:本文針對高階CIS檢測提出模組化微機電懸臂式探針製造技術。此製造技術中需整合3D陶瓷電路板、陣列式高硬度合金探針製造及雙面對準接合等多項半導體精密製造技術。利用ANSYS模擬分析預先設計出可耐高溫150℃之材料與模組結構,以確保在冷熱衝擊下的環境,探針模組不會有材料崩裂等現象。3D電路採用低熱膨脹係數氧化鋯特殊陶瓷基板,並以雷射觸發金屬化技術進行3D電路製作。此外,由於模組化微機電探針需考量探針材料的性質如高硬度與耐磨耗性之需求。所以我們整合開發出鎳鈷磷(Ni-Co-P)三元合金金屬化技術與高深寬比鎳鈷填孔電鍍技術,開發出高硬度合金探針,其硬度高達800 HV。最終,透過以雙面對準接合技術,將3D電路板與模組化陣列式懸臂合金探針完成模組化接合,無須人工逐一裝針。

Abstract:This article proposes a modular micro-electromechanical system (MEMS) cantilever probe manufacturing technology for high-level copper indium gallium selenide (CIS) testing. This manufacturing technology integrates multiple semiconductor precision manufacturing technologies, including 3D ceramic circuit boards, arrayed high-hardness alloy probe manufacturing, and double-sided alignment bonding. ANSYS simulation analysis is used to design materials and module structures that can withstand temperatures up to 150℃, ensuring that the probe module will not experience material cracking or other issues during cold and hot shocks. The 3D circuit adopts a special zirconia ceramic substrate with low thermal expansion coefficient, and laser-triggered metallization technology is used for 3D circuit fabrication. In addition, the properties of the probe material, such as high hardness and wear resistance, must be considered for the modular MEMS probe. Therefore, we integrate and develop nickel-cobalt-phosphorus (Ni-Co-P) ternary alloy metallization technology and high-aspect-ratio nickel-cobalt filling electroplating technology to develop high-hardness alloy probes with a hardness of up to 800 HV. Finally, double-sided alignment bonding technology is used to complete the modular assembly of the 3D circuit board and the modular arrayed cantilever alloy probes, without the need for manual needle installation.

關鍵詞:3D陶瓷電路板、微機電探針、三元合金

Keywords:3D ceramic circuit board, MEMS Probe, Ternary Alloys

前言

隨著5G智慧型手機、自駕車、PC照相機及監視器鏡頭等產品興起,IC產品中的互補式金屬氧化物半導體(Complementary Metal-Oxide-Semiconductor, CMOS)影像感測器(CMOS Image Sensor, CIS)無疑是最具潛力與成長性的半導體晶片產品之一。由於CIS產品上市前,都需要和其他IC產品一樣,先在其晶圓製造的階段,透過測試設備與探針卡量測晶圓之電性,確保良率並淘汰不良品以減少後段封裝時的成本浪費。

為了能夠為高階CIS產品檢測做把關,不再仰賴國外進口,超前佈署高階產品之測試相關探針卡與設備技術是維持臺灣半導體測試產業競爭力之當務之急。因此本文將針對高階CIS檢測用的微機電系統(Microelectromechanical Systems, MEMS)探針卡進行開發,選用訊號傳輸速度快,線路位置精度高等優勢之3D陶瓷作為電路板;同時開發高硬度及耐磨耗等特性之三元合金金屬沉積技術作為MEMS探針之材料;最後搭配雙面對準接合設備與技術進行模組化之接合,可以使得探針卡不用人工逐一裝針,增加高階探針卡的競爭力與發展潛力。

探針卡市場規模與發展

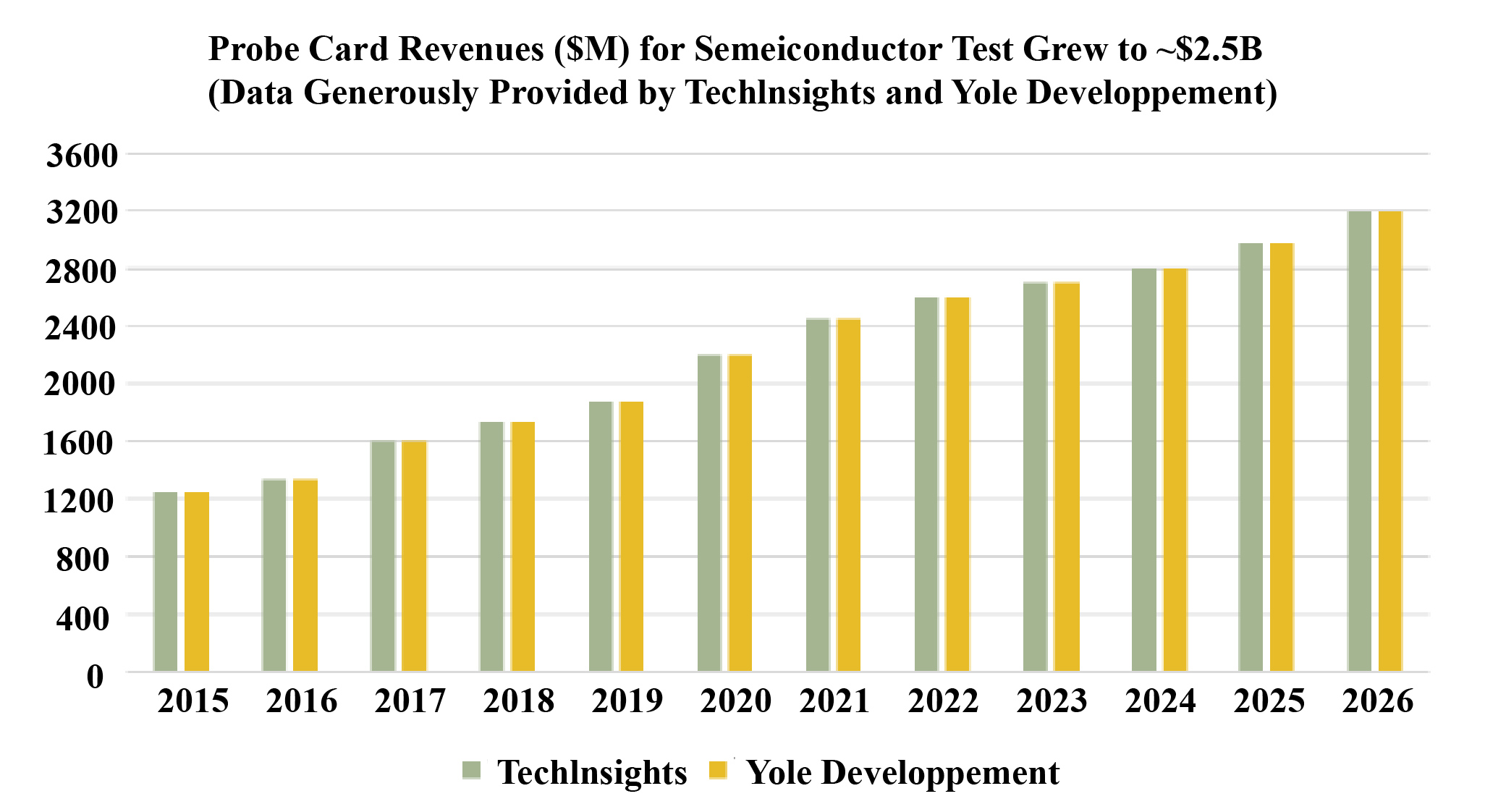

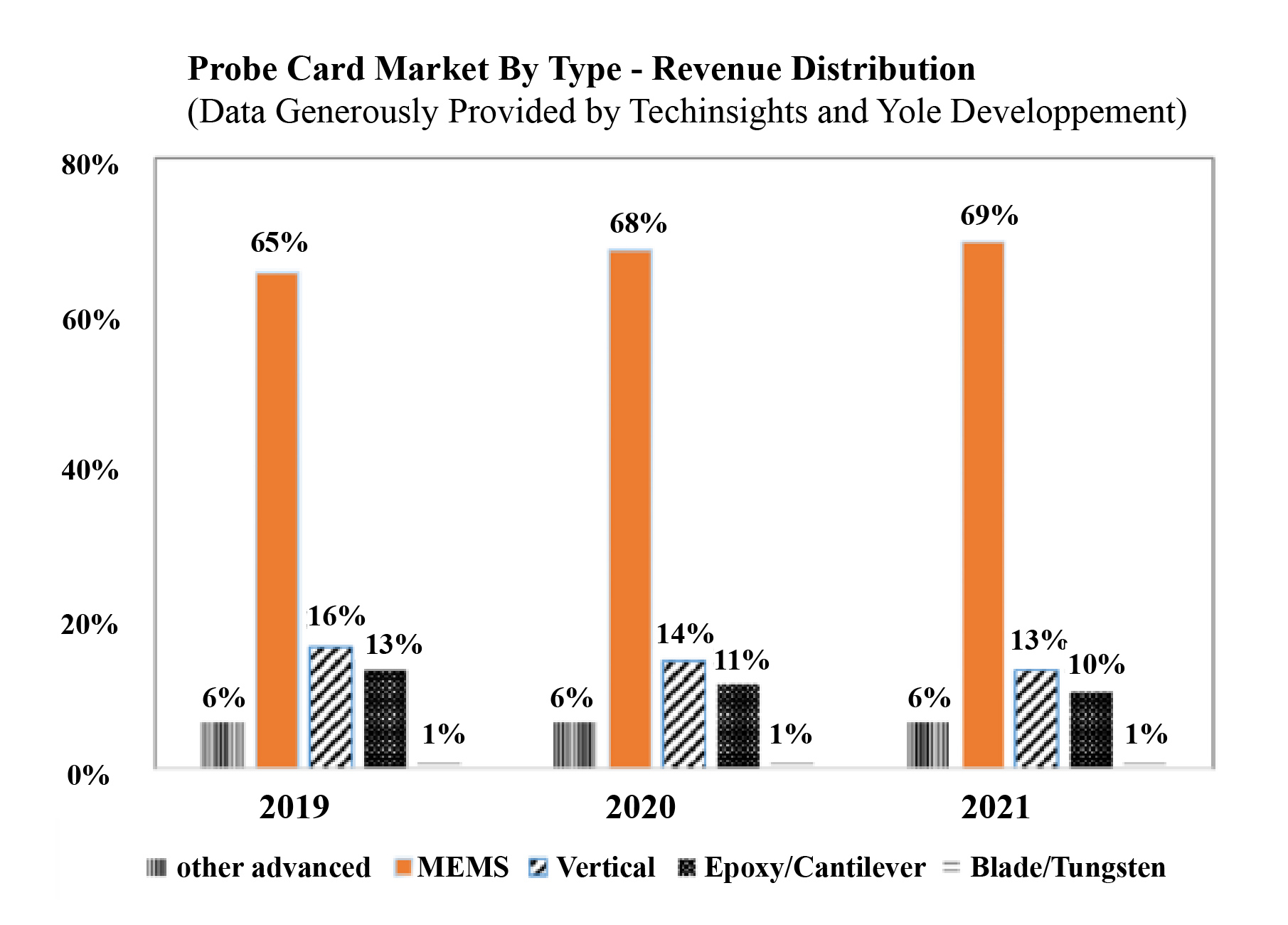

探針卡(probe card)是針對裸晶圓進行功能測試之重要關鍵組件,如圖1所示[1]。全球市場於2021年已高達約25億美元。其中89%的探針卡是由美國(36%)、日本(22%)、歐洲(16%)、韓國(15%)所提供。圖2則顯示[2],2021年MEMS探針卡市值已佔全部探針卡之69%,且比重仍持續增加。臺灣探針卡之市場需求約需2.7億美元,佔全球16%,僅次於韓國(26%)、美國(20%)。目前臺灣國產探針卡產值僅約1.3億美元,全部為垂直式(Vertical)探針卡及懸臂式環氧樹酯環(Epoxy/Cantilever)探針卡,所需要的MEMS探針卡則是全部自美國、日本、歐洲進口。MEMS探針卡市場價格仍不斷增加,目前MEMS探針卡每組售價約NT 200-600萬元。

圖1 2021全球探針卡市場

圖2 全球探針卡營收分佈

1.CIS(CMOS Image Sensor) IC之需求

在眾多新興IC產品中,CIS無疑是最具潛力與成長性的半導體晶片產品之一。它已被廣泛應用在智慧型手機、PC照相機及監視器鏡頭上,未來更將被大量應用於汽車、物聯網(Internet of Things, IOT)上。其持續成長的驅動因素包括:手機鏡頭高解析化、多鏡頭化、微小化;先進汽車輔助駕駛多功能化、自駕化;智慧城市/居家安全監視鏡頭智能化。

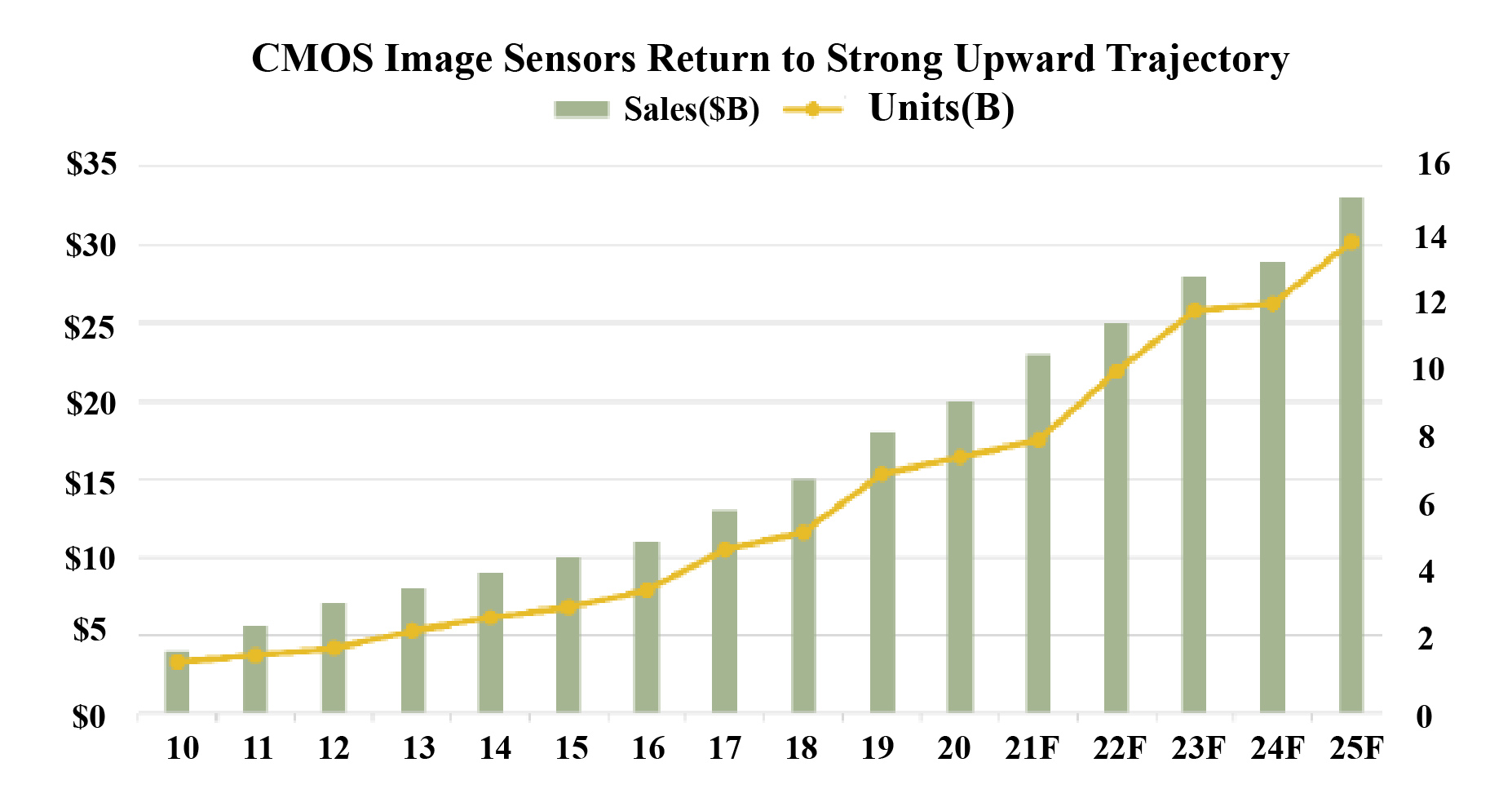

根據IC Insights統計[2],隨著5G智慧型手機與機器視覺的興起,2020年至2025年的年複合成長率預計將達12.0%,且於2025年達到336億美元,為成長最快的半導體產品類別。IC Insights預測,2024年CIS(CMOS影像感測器)晶片出貨量上看109億顆、銷售額將達261億美元,如圖3[2]所示。其中汽車系統為CIS增長最快領域,2023年銷售額將上升至32億美元,年複合增長率為29.7%。而作為CIS最大的應用市場,手機領域銷售額預估在2023年將達98億元,約佔該年市場總量45%。

根據Yole報告統計[3],目前全球第一大CIS製造商為日本SONY,市佔率約40%,其次為三星(Samsung)市佔率約22%,第三大則是豪威科技(Omnivision)市佔率約12%;排名第四的安森美(Onsemi)雖然在整體CIS市場占有率不高僅個位數,但在車用領域卻是霸主。除SONY與三星自製外,豪威科技則是委託台積電(TSMC)代工。近期,SONY為了持續擴大市場龍頭地位,除了研發出內建AI的CIS之外,於2019年12月決定改變全面的自製策略,將旗下高階CIS首度交由台積電代工,期望能在2025年時,奪下60%的市場佔有率。TSMC早已於2017年將CIS製程技術列為4項重點發展特殊製程技術之一,更於2020年起,在南科14A廠為SONY打造一條可月產2萬片的40奈米製程CIS代工生產線;未來更將於14B廠打造可月產數倍的28奈米製程CIS獨家代工區域。

臺灣若能在這波CIS晶片快速成長的風潮中掌握契機,積極開發出領先全球的CIS探針卡及測試設備技術,必可強化封測產業的競爭優勢,將未來中高階CIS封測產業紮根臺灣。

圖3 2010年到2025年CMOS影像感測器銷售額

2.CIS晶片測試的挑戰

CIS晶片之測試除了傳統電性測試外,還必須進行影像感測性能測試,測試時間較一般IC晶片來的長。目前CIS晶片測試用的探針卡待解決的問題包括:

(1) 目前全球CIS探針卡皆使用懸臂式環氧樹酯環(epoxy)探針卡,例如SONY的CIS晶片就是使用日本MJC、JEM探針卡公司的懸臂式環氧樹酯環探針卡進行測試。懸臂式epoxy探針較長(>10 mm),不利於資料傳輸速率(D-PHY 2.5 Gpbs)的提昇,探針粗(>100 μm)則會影響探針密度的提高;探針長、粗也限制探針卡一次最多可以同時測試16顆CIS晶粒(16 Sites)。此外,長粗針亦導致針尖在電極(pad)上造成的刮痕(probing mark)較長、較寬且較深,因此也產生較多的屑粒(particle)。

(2) 傳統懸臂式環氧樹酯環(epoxy)探針卡製造/維修時,必須使用大量人力一根根針進行裝針/換針、調針。隨著探針尺寸縮小、探針密度與數量大幅增加,已經無法使用人力進行單根組裝,必須配合MEMS技術進行模組化組裝,才能滿足探針卡未來需求。

(3) 一般探針卡的電路轉接板(擴距板)皆使用多層PCB板或日本京瓷獨家提供之多層陶瓷電路板(Multi-Layer Ceramic Capacitor,MLCC)。多層PCB板使用高分子Epoxy等材料,熱膨脹係數大,不易應用於車用晶片之耐冷熱衝擊測試環境。而京瓷多層陶瓷電路板需要大量印刷模具與治具,應用於少量多樣之探針卡產品上,成本高昂;而且多層陶瓷電路板需要800℃以上之高溫燒結製程,因熱漲冷縮,要製作高精度細微電路有其一定困難度。

要有效縮減探針尺寸,解決上述問題最好的方式是使用懸臂式MEMS探針。全球有能力製作懸臂式MEMS探針卡的有美國FormFactor、日本MJC、JEM及韓國Will等少數公司;但除了Samsung與Will合作將懸臂式MEMS探針應用於CIS晶片測試之外,其餘MEMS探針卡公司皆尚未成功。即使是Will的MEMS CIS探針卡也是未搭載均光鏡頭來進行CIS晶片的測試;不搭載鏡頭的結果是使得受測CIS晶粒照光十分不均勻,測試結果僅能以模擬運算來修正推估其影像感測性能。

為此,工研院機械所投入研發,創新以雷射觸發金屬化技術(Laser Induced Metallization, LIM)製作3D陶瓷電路板,取代造價昂貴且由日本京瓷(Kyocera)獨家提供之多層陶瓷電路板,製程更具彈性。MEMS探針的部分則是透過陣列式設計,並於鎳鈷合金(Ni-Co alloy)中添加磷元素(P)來提升探針的硬度,完成高硬度及耐磨耗等特性之三元合金無電鍍(electroless plating)金屬化技術,再搭配高深寬比鎳鈷合金填孔電鍍(high aspect ratio Ni-Co alloy filling),作為探針的材料,並將MEMS探針製作完成。完成以上兩者開發後,搭配雙面對準接合設備與技術,進行3D陶瓷電路板結構與MEMS探針之直接接合;在搭載鏡頭的條件下,將懸臂式MEMS探針長度儘可能縮短,應用於CIS晶片針測。運用MEMS探針與3D陶瓷電路板及雙面對準接合技術,並搭配模組化(1 sites 1模組)設計,可以使得探針卡不用人工逐一裝針,未來維修時亦可以模組化換針。

回文章內容列表更完整的內容歡迎訂購 2023年06月號 (單篇費用:參考材化所定價)