- 回首頁

- 機械工業雜誌

- 歷史雜誌

工業機器人於加工應用之探討

作者 蕭欽奇、蔡銘浩

刊登日期:2020/08/01

摘要

在節能趨勢與成品輕量化的訴求下,使得產品原材料由鋼材逐漸轉為鋁材及複合材料,其中以汽車產業與航太產業最為顯著。另外,水五金、手工具、模具等屬勞力密集型產業,因少子化、高齡化的社會趨勢,皆面臨勞動力不足、勞力成本提高外,更有老師傅退休後,技藝無法傳承的困境。種種在生產製程上的轉變,都讓機器人的應用,從過去的上下料、分類、搬運、檢測、整列等製程,開始導入至加工階段,如鑽孔、繞切、研磨、拋光等製程。此外,工業機器人是適合開發具靈活和可重新彈性配置的製造系統,有助於執行各種多樣化製程。與傳統的數控機床相比,機器人加工系統為節省成本和靈活的替代解決方案。隨著工業機器人技術的不斷精進,正逐步應用於各種加工製造領域。

Abstract

Under strong demands of energy saving and light-weighted products, aluminum and composite materials have been gradually adopted to replace heavy-weighted steel materials. This change of adoption of raw materials is especially significant for automotive and aerospace industries. Besides, for those labor-concentrated industries, such as plumbing hardware, hand tools, and molding industries, less birthrate and aging issues have caused these industries to encounter severe labor shortage and increased of labor cost. Another lethal problem is that the rich experience and skill of professional senior technicians could not be passed on to the apprentices rapidly. As a result, robots have also been applied to machining processes such as drilling, winding, grinding, and polishing. In contrast to traditional application specific machinery equipments, industrial robots are more flexible and are more suitable for reconfigurable smart manufacturing system. With the continuous improvement of industrial robot technology, robotic machining will be applied to more machining applications.

前言

傳統製造業強調的是大量生產用以壓低生產成本,低成本保證獲利的可能。但隨著消費型態的轉變,少量多樣及客製化的趨勢逐漸在各種產業中蔓延,同時因為網路資訊發達,讓消費者對於新事物的渴望與期待快速變化,也使得產品的生命週期逐漸縮短。在麥肯錫研究報告指出,以汽車製造業BMW為例,在2000年的車款只有12種,但是到了2011年已增至22款,成長了83%,而新車款的生命周期也從過去131個月縮短至106個月。這樣的結果,機器人扮演著很重要的角色。而這快速變動市場趨勢,也讓製造業不得不開始思考並著手尋找解決方案。

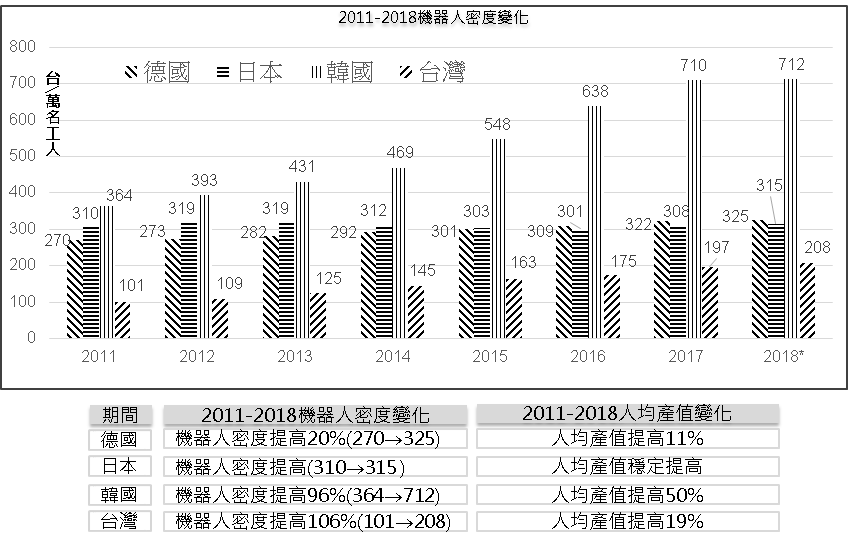

誠如上述分析,企業要能夠因應市場趨勢的變化以及生產製造的加工方式與人力數量的變化,便需要機器人從事更複雜的加工工作以因應這樣的市場趨勢與變化。2018年經濟學人與ABB公布全球自動化整備度(Automation Readiness Index)前四名為南韓、德國、新加坡、日本,其中德、日、韓三國主要歸因於在機器人、人工智慧與自動化研發投入,而工業機器人密度的高低,已間接構成了一個國家製造業人均收入和製造能力水準的主要基礎[1]。圖1是針對德、日、韓及台灣在2011-2018年機器人密度及人均產值變化所做的比較,從比較中發現,雖然近年來我國與韓國在機器人的應用上皆有大幅度的提升,但進一步透過與產值變化的比較可以發現,在工業自動化技術領先的德日與工業機器人滲透率最高的韓國,其工業機器人密度每提高1倍,製造業人均產值平均可提高0.5倍。

圖1 2011-2018年機器人密度與人均產值變化比較圖

在這些統計數字所代表的意義是,韓國改變中小企業以勞力密集為主的生產模式,大量的導入工業機器人以提升產業競爭力,而德國則專注在優化工業機器人的製造能力,透過軟體技術的加持,開發如機器人製造系統、AI技術等,並將此技術應用於高值化製程,如模具拋光等,除了處理多樣化訂單需求,更藉以建立難以取代的工業機器人加工應用技術,使產業保持競爭力。以工業機器人在汽車工業中的廣泛應用為例,其技術成熟度已經使它們擁有進入加工應用的門票。與工具機相比,工業機器人可透過前端工具的置換,加上高度靈活之特性,可用於許多加工製程,如鑽孔、噴膠、研磨、繞切等。除此之外,相對於工具機,機器人重量較輕、體積較小、工作範圍大,不需要特殊強化的基座及龐大的占地面積,因此廠房無需重新整理,即可滿足新的生產需要。換言之,工業機器人應用於加工可以有效解決靈活性和成本問題。

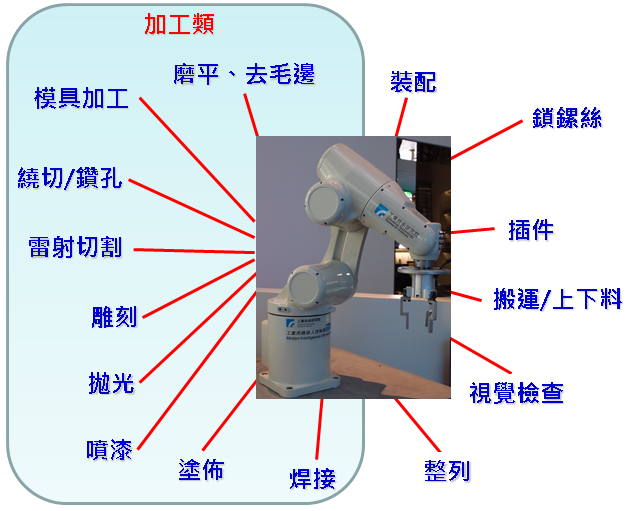

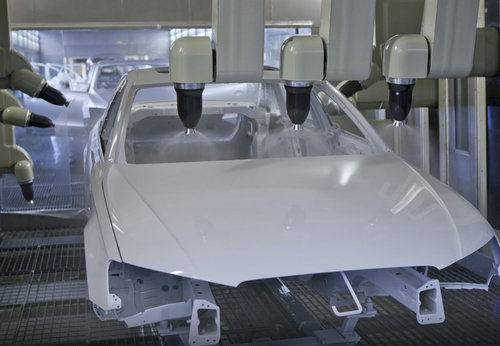

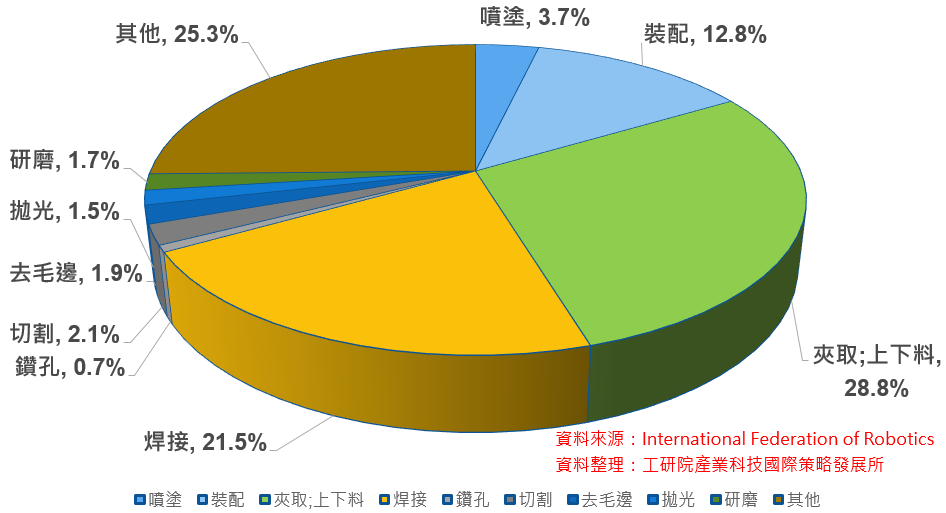

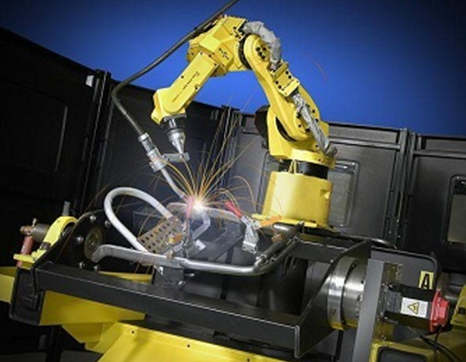

工業機器人加工應用分析

圖2所示為工業機器人應用種類,包含非加工類,如裝配、鎖螺絲、插件、搬運、上下料、視覺檢查、整列等,及加工類,如焊接、塗佈、噴漆、拋光、雕刻、雷射切割、繞切、鑽孔、模具加工(拋光)、去毛邊等。以汽車產業為例,工業機器人應用於加工製程有焊接、塗膠、噴漆(如圖3所示)。依據國際機器人聯合會 (International Federation of Robotics, IFR)報告[3],全球工業機器人應用功能分佈比如圖4所示,整體應用包含夾取/上下料、裝配、噴塗、研磨、拋光、去毛邊、切割、鑽孔、焊接、其他,其中33.1%產業機器人用於加工作業,而焊接機器人具備通用性強、穩定性高、適用範圍廣、焊接品質穩定等特點(如圖5所示),目前已廣泛地應用於各行各業,如冶金、汽車、電器鐵路、航空等。另外,對於日漸短缺的焊接技術人員,工業機器人成為最佳替代方案。圖6所示為台灣工業機器人應用功能分佈比,產業機器人用於加工作業約23.4%,略少於國際上的應用比例33.1%。雖然工業機器人應用於加工比例仍是偏低,但依據IFR預估,機械金屬加工領域裝置量成長幅度最高(如圖7所示),其為461%。而其中應用在Mechanical cutting/grinding/ deburring/ milling/polishing的裝置量為23,525台,比起2010年的12,451台,成長189%。

圖2 工業機器人應用種類

圖3 工業機器人應用於車體噴漆[2]

圖4 全球工業機器人應用功能分佈比

圖5 工業機器人應用焊接[4]

更完整的內容歡迎訂購 2020年08月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出