- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:積層製造的雷射粉體燒融(Selective Laser Melting, SLM)涉及雷射與粉體的交互作用、熱傳、融化、蒸發、凝固等,尤其凝固過程中液態金屬會因重力與液體內聚力的影響產生球化現象,諸多複雜的流動/成型特性將嚴重影響製作成品的品質,目前主要以試誤法來了解與改善之,然而在面對各種客製化設計、新開發材料、特殊設備模組、新穎製程時,成本過高且效率極低的試誤法已無法滿足需求。為了進一步了解成型與破壞機制,本文主要介紹工研院雷射中心發展之SLM相關預前模擬技術,藉此協助業者能對SLM相關學理機制有進一步的認識,並利用相關技術創造更多高值化產品。

Abstract:Selective laser melting (SLM) process is one of the promising metal additive manufacturing technologies. SLM involves multi-phase and multi-physics issues needed to be solved such as heat transfer due to laser-powder interaction phase-changes and metal powder melting and solidification phenomena. During powder melting process, gravity and coherent forces could affect molten flow behavior and form voids causing porosity in component and lowered its mechanical strength quality. Moreover, high thermal gradients that caused by high heating and cooling rates during this process could create high residual stresses inside the final component and cause distortions. To solve the previous mentioned problems and to meet the demand of various customized design when new materials, special equipment modules and new manufacturing process are involved, conventional time consuming and costly trial-and-error method is not efficient and the best choice is to use the Computer Aided Engineering (CAE) simulations. The main purpose of this article is to give a brief introduction to the basic principle of selective laser melting and the process simulation being developed by ITRI.

關鍵詞:金屬積層製造、多尺度、多物理耦合

Keywords:Metal additive manufacturing, Multi-scale model, Multi-physics coupling

前言

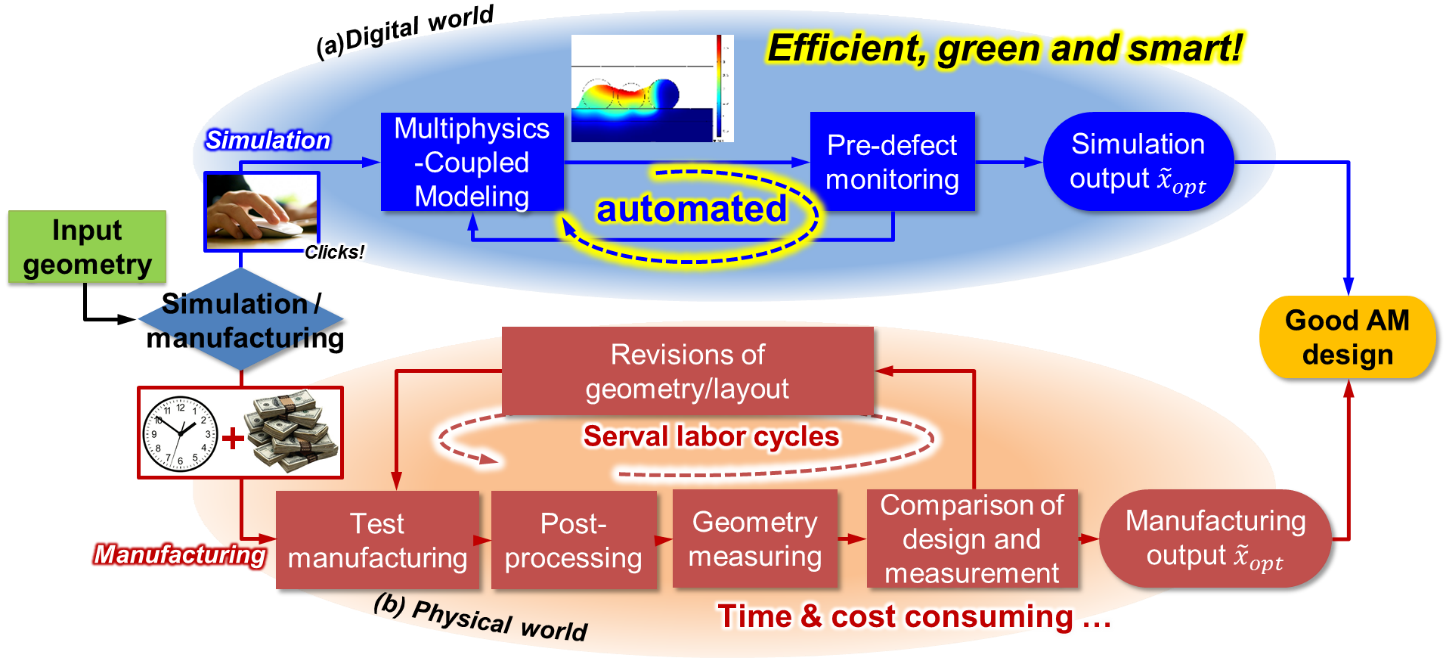

雷射金屬積層製造是積層製造工業應用中最受矚目的區塊,且現行此類製程與設備面臨的挑戰包含高生成率、大面積、精度、表面粗糙度、支撐設計等。由於雷射與粉體材料加工製程的影響參數甚多,若未能對雷射材料反應機制有清楚了解,則在雷射金屬積層製造過程中,將耗費諸多時間進行參數之試誤(trial and error),此方式將影響整體產業精進與升級。因此,本研究希望通過預前模擬軟體建置達成以基礎研究去解決金屬積層製造核心瓶頸問題,建立雷射與粉體材料加工製程之多物理耦合作用機制,則能透過模擬與實驗驗證,從預前模擬建置新材料的製程參數最佳化,以此方式來建立台灣積層製造系統的優勢與差異化如圖1。

圖1 雷射金屬積層製造與設計流程:(a)藉由模擬計算,快速得知製作之可行性並完成設計;(b)一般藉由實際製作、反覆試誤(try and error),最終方得到可行之設計,過程繁複、費時且耗費資源

雷射金屬積層製造多物理與多尺度耦合行為分析

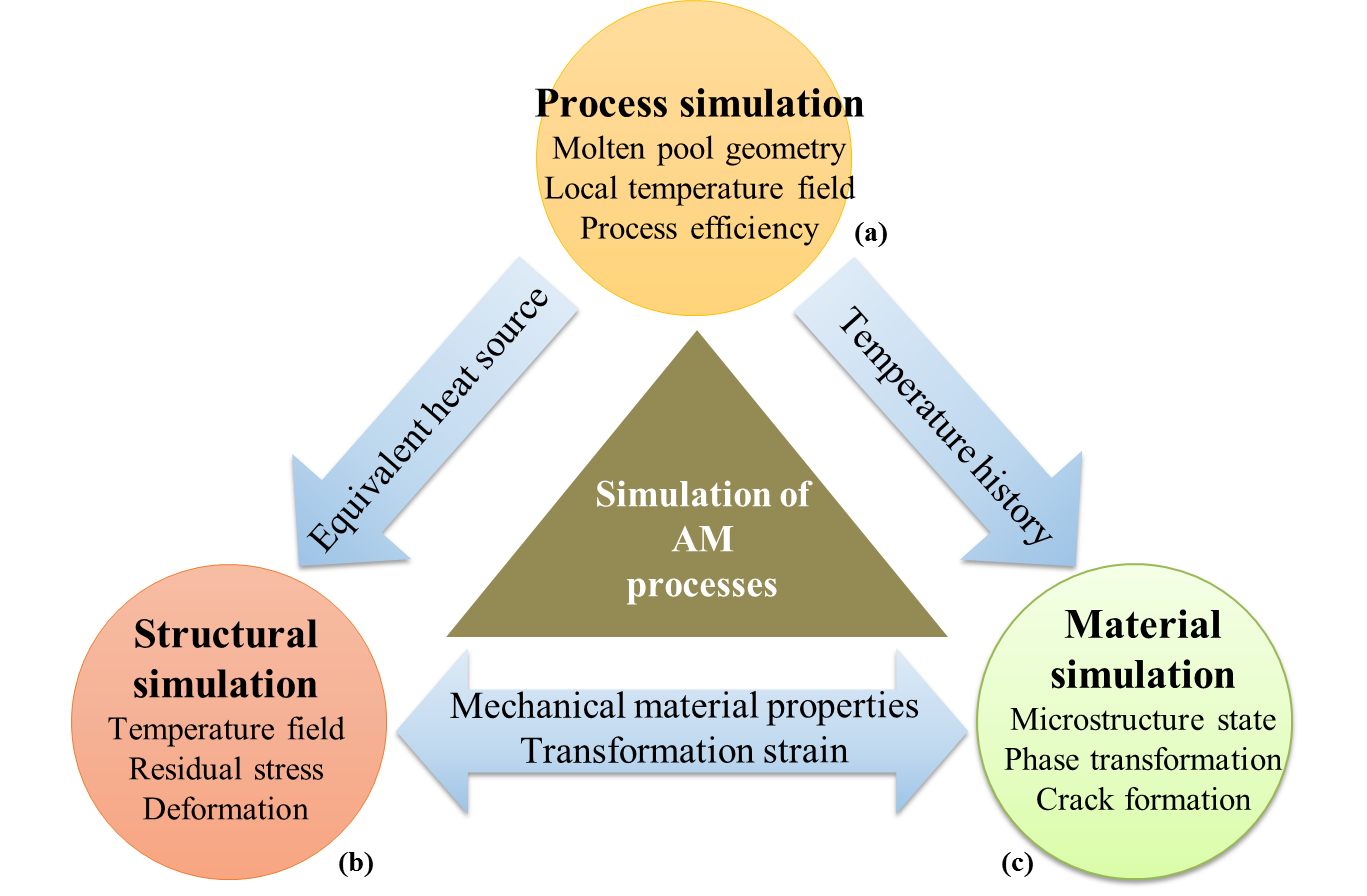

雷射金屬積層製造或稱雷射金屬燒融,其過程所產生物理行為涵蓋多尺度(multi-scale)空間與時間效應 [1],包含移動雷射熱源加熱金屬粉床之熱傳效應、金屬粉體熔化氣化及冷卻之多相熱流耦合微觀物理效應,製程中以上萬道雷射掃描路徑進行燒熔及冷卻,造成熱應力累積及成品變形之巨觀熱結構耦合物理效應。如此複雜的多尺度多物理耦合問題,分析其中的物理行為必需透過下列不同尺度下之物理模型進行如圖2所示。

圖2 雷射金屬積層製造模擬方法分類(a)微觀物理模型,探討雷射-粉體燒融的多物理行為;(b)巨觀物理模型,預測積層製造整體加工過程的熱應力分布與製程穩定度參數最佳化;(c)介觀物理模型,成品微結構、金相組織與材料特性預測[1]

微觀物理模型,可用於探討燒熔過程中的多物理耦合現象,包含雷射光與金屬粉體間的交互作用、粉體熔融後的熔池穩定度分析、熔池冷卻過程液態金屬受表面張力作用的成型機制以及冷卻速率評估。

更完整的內容歡迎訂購

2019年02月號

(單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出