- 回首頁

- 機械工業雜誌

- 當期雜誌

摘要

在先進製程與電子產品多元化的發展下,精密光學應用產業持續擴大,國內廠商持續投入鏡片與模仁精密加工與檢測技術的研究與發展。隨著製程技術不斷提升,精密光學鏡片多道加工成型精度規格日漸嚴苛,傳統的生產加工與離線檢測流程已無法滿足生產需求。為使生產效能與良率提升,本研究透過光干涉量測技術的整合讓五軸加工平台具備智能檢測功能,使加工與檢測流程最佳化,可於精密加工後對鏡片的表面特性進行量測與分析,並回饋數值給予加工系統進行再加工路徑規劃,藉由智慧製造的方式提升加工與檢測效率。

Abstract

As the electronic products develop toward diversification, the manufacturers in the precision optical lens industry continue to explore surface processing technology that is precisive, contact-free, and with in-situ 3D topography characterization. The specification of lens topography becomes stricter than before, and traditional processing method and offline topography inspection process cannot meet the requirements. In order to meet the requirements of lens specification while improving processing efficiency, the optical interference profile measurement technology is integrated to the five-axis machining platform to equip with intelligent inspection. After the precision lens machining process is completed, the measurement system measures and analyzes the surface characteristics of the lens, and then feedbacks the 3D topography error value to plan the reprocessing path. The intelligent manufacturing improves the manufacturing and inspection efficiency.

前言

精密光學鏡片在先進製造設備與電子產品快速發展下,鏡片形狀與精度更加多元且精密。光學鏡片產業鏈可分為上游的半成品:毛胚玻璃;中游的成品:各類型鏡片(鏡片、濾片、稜鏡、反射鏡、分光鏡等);下游的裝置:筆電、VR/AR、智慧手機、數位/單眼相機、光學量測系統、晶圓檢測設備與先進製造設備曝光機的高解析度鏡頭。龐大的光學鏡片產業促使廠商持續投入精密鏡片加工技術與機台的開發,台灣光學鏡頭產業歷經多年發展,國內廠商大多已具備成熟的精密加工技術,能獨立加工高階精密模具並生產製造高階光學鏡片與精密光學鏡頭。光學鏡片的製作方式可分為精密研磨、拋光加工與精密模造成形: 精密研磨與拋光加工是利用超精密加工機與非球面研磨機成形鏡片,最後由非球面拋光製程完成製作,屬於高精度鏡片加工;而精密模造成形是經由精密模仁及模具加工技術,具有高產量優點,模仁品質直接影響鏡片的精密度。精密光學鏡片在經過鏡片成形、粗磨、精磨與拋光等一連串精密加工製造後才能成型,其中研磨抛光的加工技術將決定鏡片最終的品質,加工完成後一般須檢測的項目包含鏡片曲率精度、公差與表面粗度等特性。

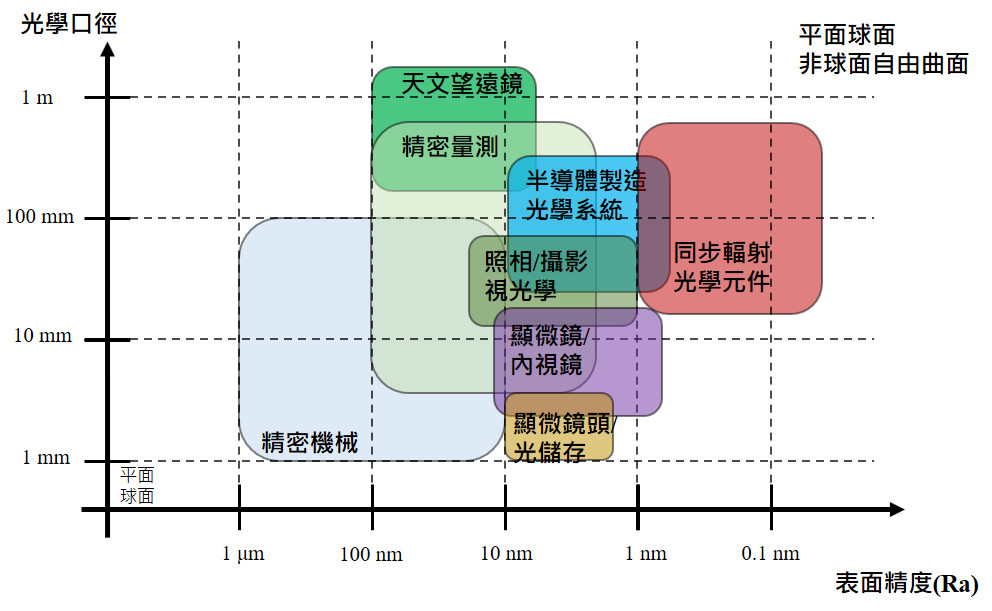

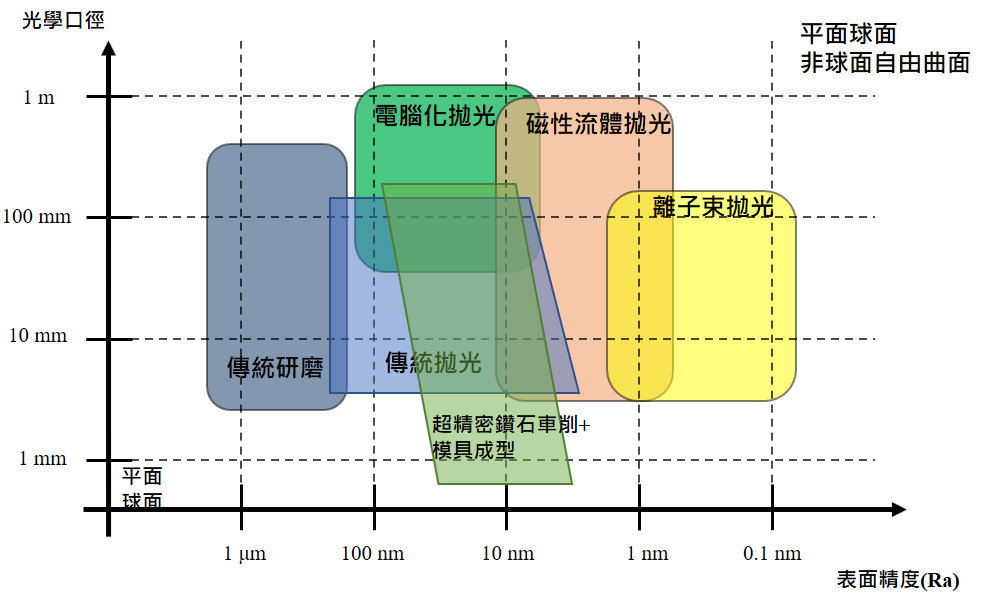

精密光學鏡片的應用分類可由尺寸與表面粗度來進行分類如圖 1所示,而對應的精密加工技術如圖 2所示,先進製造設與精密量測光學鏡頭鏡片的表面粗度要求須控制在 Ra < 10 nm,因此需藉由精密拋光技術來消除裂痕並同時控制表面粗度[1]。其中離子束、磁流與大氣電漿拋光屬於nm等級的拋光加工技術,離子束、磁流技術因加工環境限制與建置成本問題,量產線上較少使用,而大氣電漿拋光具有量產性及設備成本低,且加工精度可與離子束與磁流拋光技術相當。大氣電漿拋光技術由噴嘴將氣流侷限並控制電漿中央區的範圍,藉以調控能量束口徑狀態,主要以電漿產生氣體的通道,並由氣體碰撞反應達成非接觸式材料移除的目的,藉由五軸加工平台可進行毫米等級大範圍粗拋以及奈米等級的精拋[2]。

圖 1 光學元件之尺寸與精度分布[1]

鏡片加工完成後,則需透過精密形貌量測技術來進行檢測,分析其曲率值與表面粗度等特性,國內廠商常使用的技術為接觸式機械輪廓儀與非接觸式的干涉形貌量測儀,其量測精度皆可達到奈米等級[3]。接觸式的量測方式通常以離線進行,且易於表面產生微損傷,量測後需要再次進行拋光修整去除表面刮痕;非接觸式的干涉量測技術其架設調整相對難度較高,但不會傷及表面,相對較適用於生產線上。傳統的生產加工方式是於鏡片加工後採用離線檢測流程來進行檢測表面形貌特性與分析,再由人員進行加工參數調整,離線檢測再調整的加工流程已無法滿足生產需求。為使生產效能與良率提升,故本研究將光干涉量測技術整合於加工機進行即時檢測與資訊回饋,藉由智慧檢測流程使加工與檢測流程最佳化。

圖 2 光學製造技術之尺寸與精度分布[1]

更完整的內容歡迎訂購

2021年10月號

(單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出