- 回首頁

- 機械工業雜誌

- 當期雜誌

化學機械研磨製程機上量測技術

作者

卓嘉弘、張奕威、黃戴廷

刊登日期:2021/10/01

摘要

在IC製造的化學機械研磨製程(CMP, Chemical Mechanical Polishing Process)中,為了精準評估研磨拋光墊對材料的移除率來計算研磨製程的耗時,必須監控拋光墊的表面粗糙度,並預測拋光墊的再使用壽命以適時安排拋光墊修整或是完全更換。本文提出一種非接觸式機上(in-situ)拋光墊光學量測技術,搭配空氣噴嘴裝置可以瞬時移除表面水膜而獲得較為準確的結果,此外本文還介紹機上晶圓厚度的量測方式與控制流程,藉以判斷是否達到研磨製程終點。

Abstract

During the IC wafer CMP process, it is necessary to monitor the surface roughness of a chemical-mechanical polishing pad to estimate the entire runtime for wafer planarization, so that the schedule to dress the pad or to exchange it can be set. This article proposes one contactless in-situ optical technology to measure the surface characteristics of a polishing pad, and the technology allows to separate liquid film temporarily to obtain more accurate results via air purge mechanism. This article also introduces in-situ wafer thickness measurement methods and a control flow to determine the end point of the polishing process.

前言

半個世紀以來,半導體業依循著摩爾定律(Moore’s Law),透過製程不斷微縮來實現電晶體密度倍增的精進。現在,先進封裝技術正成為超越摩爾定律(More than Moore)的決勝關鍵,例如3D堆疊(3D Integration, 3DI)可以降低電流導通阻抗、減少熱累積,具有增加晶片運算效能與使用壽命的優點,而3D堆疊所需要的晶圓薄化製程則是由化學機械研磨擔任重要角色之一,它可以在基板材料研磨薄化之後,消除研磨痕跡與殘餘應力[1]。除此之外,化學機械研磨也可以在圖1的扇出型晶圓級封裝(Fan-Out Wafer Level Packaging, FOWLP)中,讓埋藏在模封材料中的銅接點裸露,並保有很好的表面粗糙度與線路重佈層(Redistribution Layer, RDL)連接[2],因此化學機械研磨設備的性能足以影響整個先進封裝的成敗。在智慧(數位)製造大趨勢之下,透過In-situ檢測技術與製造端整合,監控設備製程參數並維持最佳化運作以提升製程效能與良率,並智慧預測研磨設備拋光墊的使用餘命,才能達到節能監控與零件更換管理的智能化系統。

圖1 CMP製程應用於FOWLP封裝[2]

化學機械研磨製程與量測技術

1.CMP製程

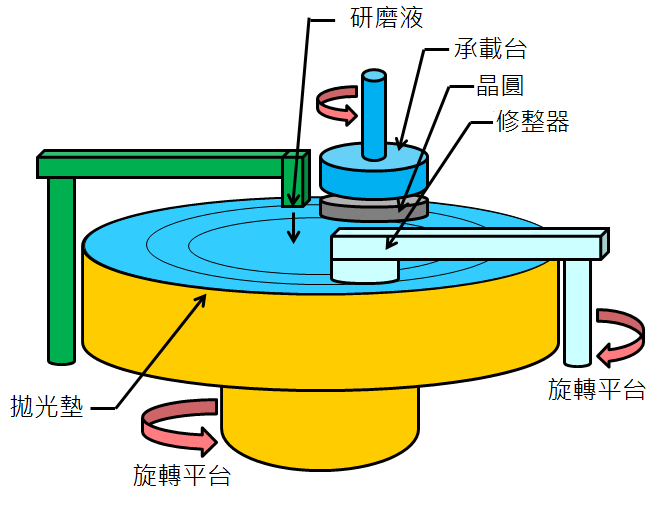

化學機械平坦化(Chemical Mechanical Planarization, CMP)技術亦可稱為化學機械研磨(Chemical Mechanical Polishing)技術,早期主要由IBM將此一技術用於矽晶圓的平坦化設備上,隨著摩爾定律的演進,半導體製程從最早期的180 nm、90 nm、…7 nm等,逐步演進至3 nm製程,由於線寬越小,表面精度則要求更高,因此CMP製程越顯重要,其技術製程如圖2所示,首先由上方管路將其化學研磨液(slurry)送進CMP腔體內,其研磨液主要由化學添加劑與懸浮粒子組成,透過承載台(wafer chuck)吸附晶圓並施加向下壓力,當接觸研磨液時,化學添加劑與晶圓表面產生化學反應,而懸浮粒子則是透過拋光墊(pad)的表面支撐來研磨晶圓。當拋光墊表面粗糙度已不足以研磨晶圓時,便會透過修整器(conditioner)提高其拋光墊表面粗糙度。在實務上目前僅採用離線方法進行拋光墊表面量測,或者是在研磨完固定數量晶圓後進行制式化拋光墊修整動作,尚未有機上(in-situ)監控的回饋機制,在加工時效性與製程品質這兩項目,無法滿足智慧製造需求。

圖2 CMP製程示意圖

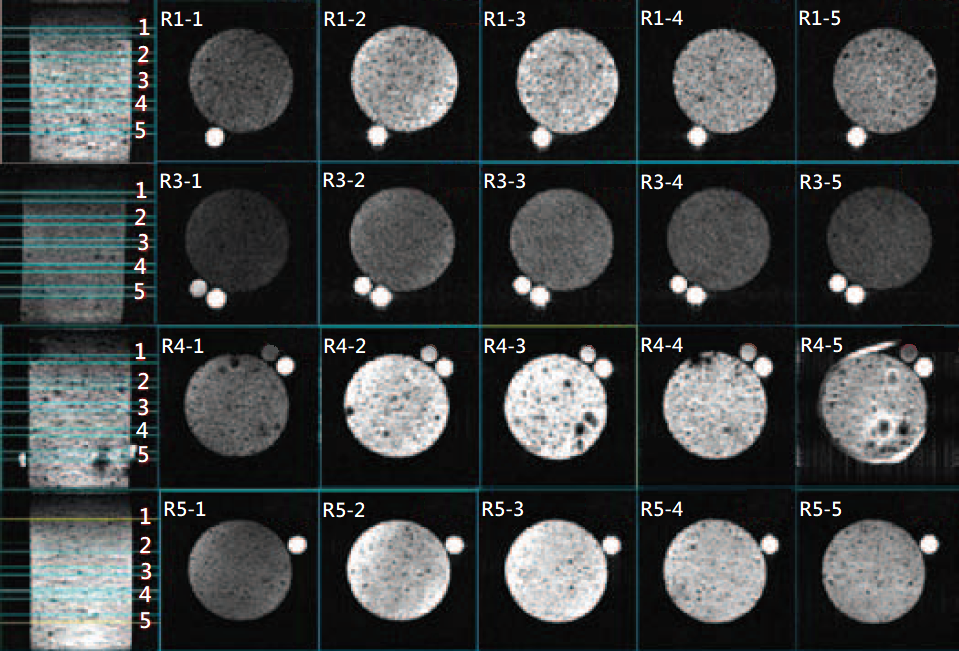

2.拋光墊離線(off-line)量測技術

目前CMP製程皆採用離線方式進行拋光墊表面量測,其方式有超音波量測[3]、接觸式探針量測[4]、核磁共振影像量測[5]如圖3所示等技術,主要透過量測拋光墊的表面形貌,進一步計算其粗糙度,再以粗糙度三維算術平均值(Sa)及粗糙度三維方均根值(Sq)作為評估之判斷依據。倘若表面粗糙度低於標準值,則會透過修整器提高表面粗糙度,但離線技術須將拋光墊移開製程機台,因此不僅費時也耗費人力成本,即使勉強導入機上作業,也因為作業環境惡劣、拋光墊表面極為複雜、檢測速度趕不上的關係,讓原本量測的準確性與可實施性大打折扣。

圖3 利用核磁共振影像觀察拋光墊的多孔性結構[5]

更完整的內容歡迎訂購

2021年10月號

(單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出